篇幅所限,本文只提供部分资料内容,完整资料请看下面链接

https://download.csdn.net/download/2501_92808811/91673035

资料解读:《MES系统数字化工厂解决方案》

详细资料请看本解读文章的最后内容。

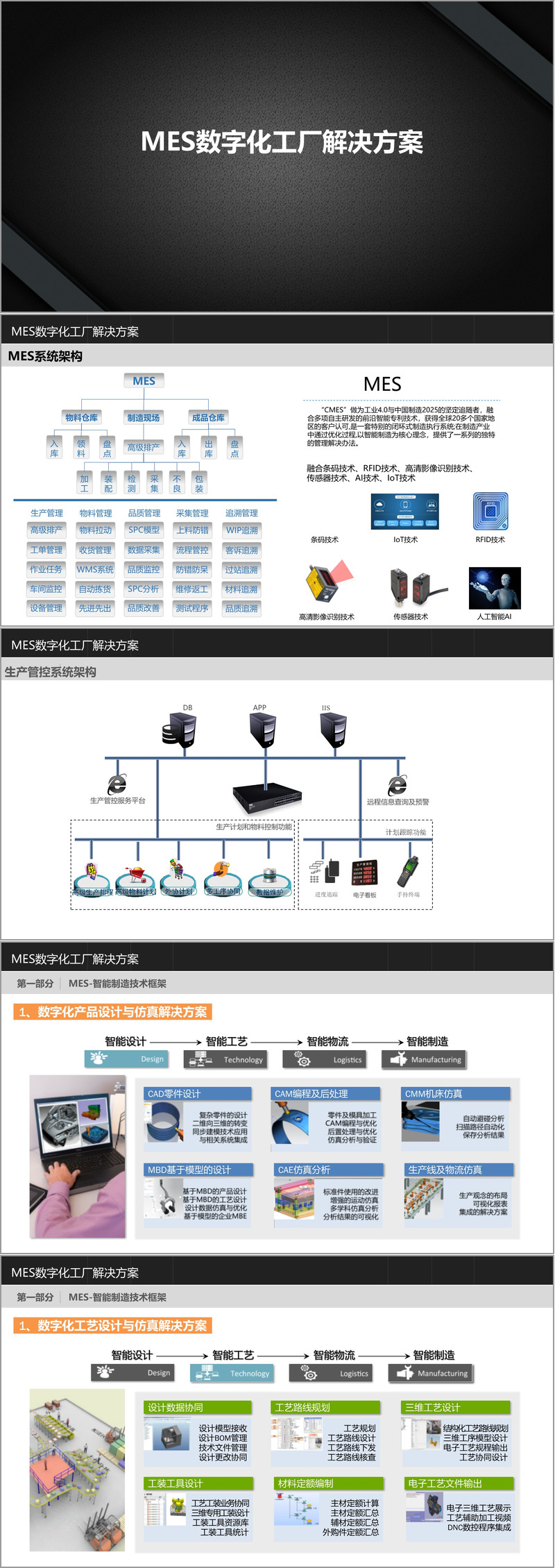

作为制造业数字化转型领域的专家,我深入研究了这份详尽的MES系统数字化工厂解决方案文档,发现其内容架构完整、技术前沿且实施路径清晰,堪称工业4.0时代制造企业智能化转型的典范指南。以下将从技术框架、核心功能、实施方法论三个维度进行全面解析。

一、智能制造技术框架:四维一体的数字化基石

该方案构建了"智能设计-智能工艺-智能物流-智能制造"四位一体的技术框架。在数字化产品设计环节,创新性地整合了CAD零件设计、CAM编程、CMM机床仿真和MBD基于模型的设计等全流程工具,实现了从虚拟仿真到实际生产的无缝衔接。尤为突出的是其三维工艺设计系统,支持结构化工艺路线规划、电子工艺规程输出和三维工序模型设计,解决了传统制造业工艺文件管理混乱的痛点。

智能仓储物流模块展现了方案的前瞻性,通过WMS、TMS系统与ERP的深度集成,构建了从入库预定到配送监视的全流程闭环管理。特别值得注意的是其采用的自动化设备接口技术,支持自动仓库、排序机械设备与GPS设备的协同作业,实现了物流环节的实时可视化与智能化调度。

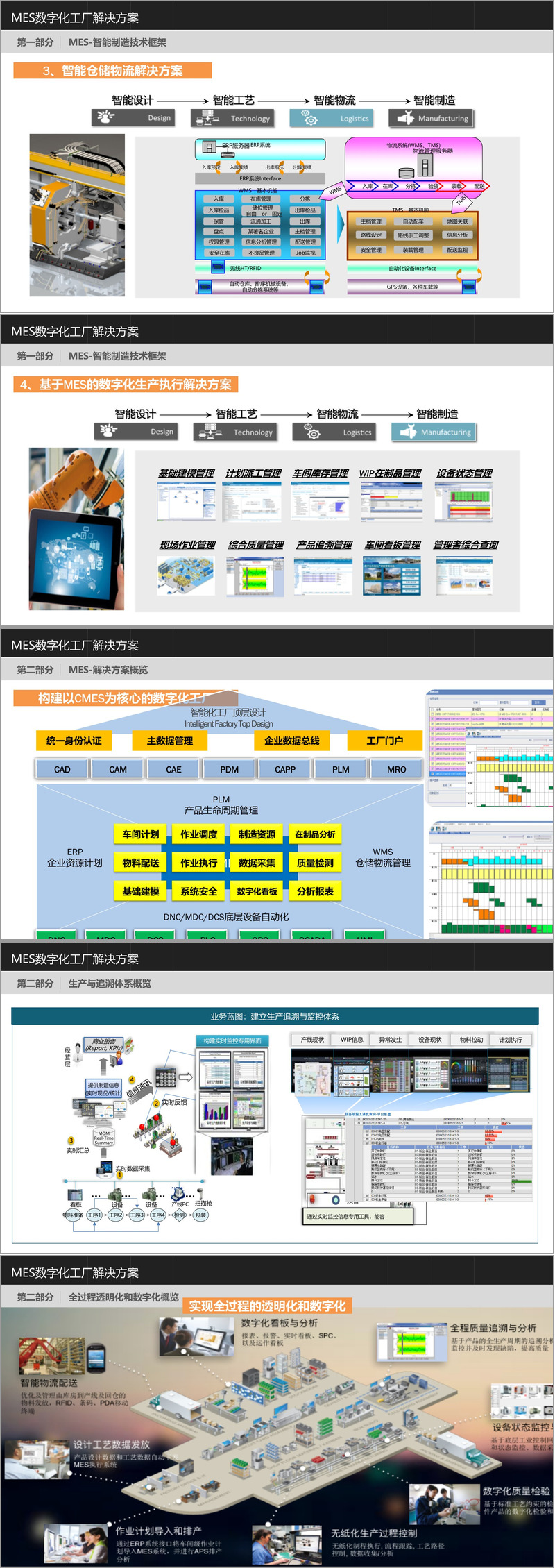

二、核心功能体系:九大模块重塑生产运营

文档详细阐述了MES系统的九大核心功能模块,形成了完整的生产管理闭环:

- 生产管控系统:基于DB-APP-IIS架构的生产管控服务平台,提供从计划跟踪到进度追踪的全流程管理,结合手持终端和电子看板实现了现场作业的实时可视化。

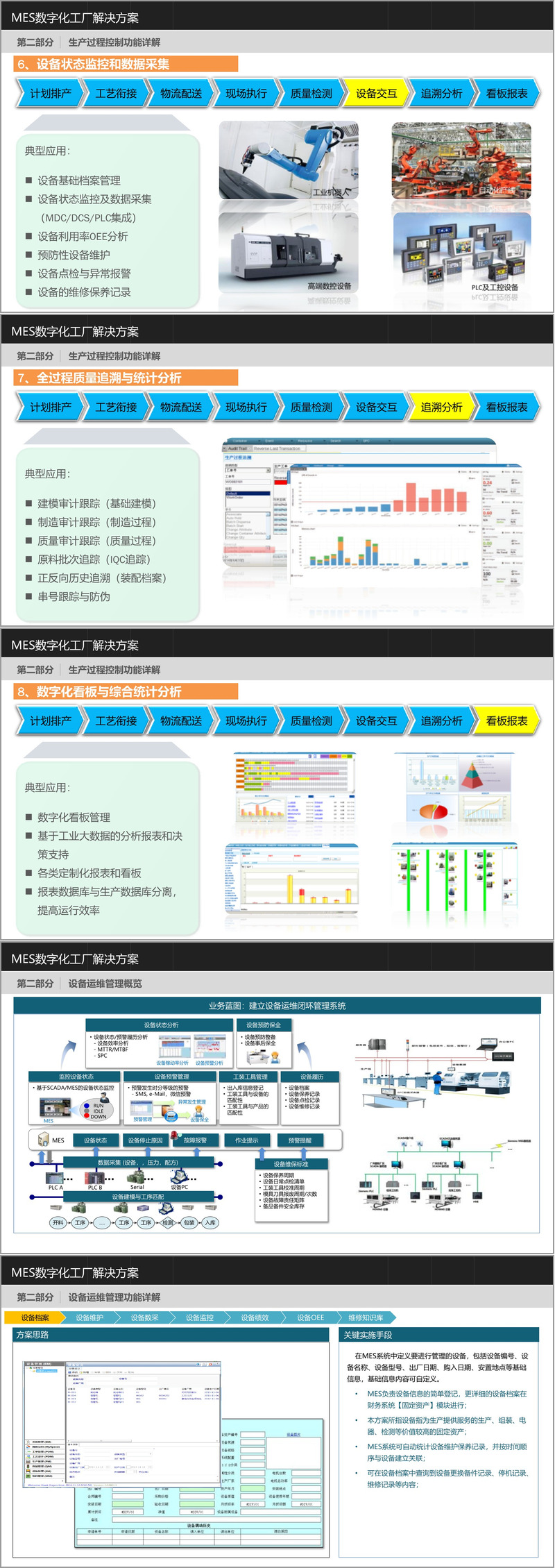

- 设备运维管理:创新性地提出了设备OEE(整体设备效能)分析模型,通过可用率、表现性和质量指数三个维度量化设备绩效。其设备对接方案尤其值得关注,提供了三种灵活的数控机床集成方案,满足不同自动化程度车间的需求。

- 质量管理体系:实现了从事后补救到事前预防的转变,通过SPC统计过程控制、质量追溯分析和不良品闭环处理,构建了PDCA质量改进循环。其质量模型定义极为细致,包括检验规则、不良代码定义等12个子项。

- 物料管理系统:采用条码、RFID与高清影像识别技术,实现了从物料拉动到先进先出的全流程管控。特别值得一提的是其上料防错机制,有效降低了错料风险。

- 生产追溯体系:通过WIP在制品管理、过站追溯和串号跟踪,支持正反向全流程追溯,满足高端制造业对产品全生命周期管理的要求。

- 可视化管理系统:提供了从车间监控到管理者综合查询的多层级看板系统,其中KPI指标看板符合SMART原则,支持自定义配置。

- 异常管理机制:建立了Andon异常呼叫系统,实现从异常触发、多平台通知到处置完成的闭环处理,其异常处置计时功能尤其有助于提升问题响应速度。

- 仓储管理模块:WMS系统设计了严谨的路径设置和权限管理,通过库位管理、先入先出控制和预警机制,大幅提升了仓储运营效率。

- 高精度定位应用:创新性地引入厂区定位技术,实现了防碰撞系统、电子围栏告警和巡检任务清单确认等智能化场景应用。

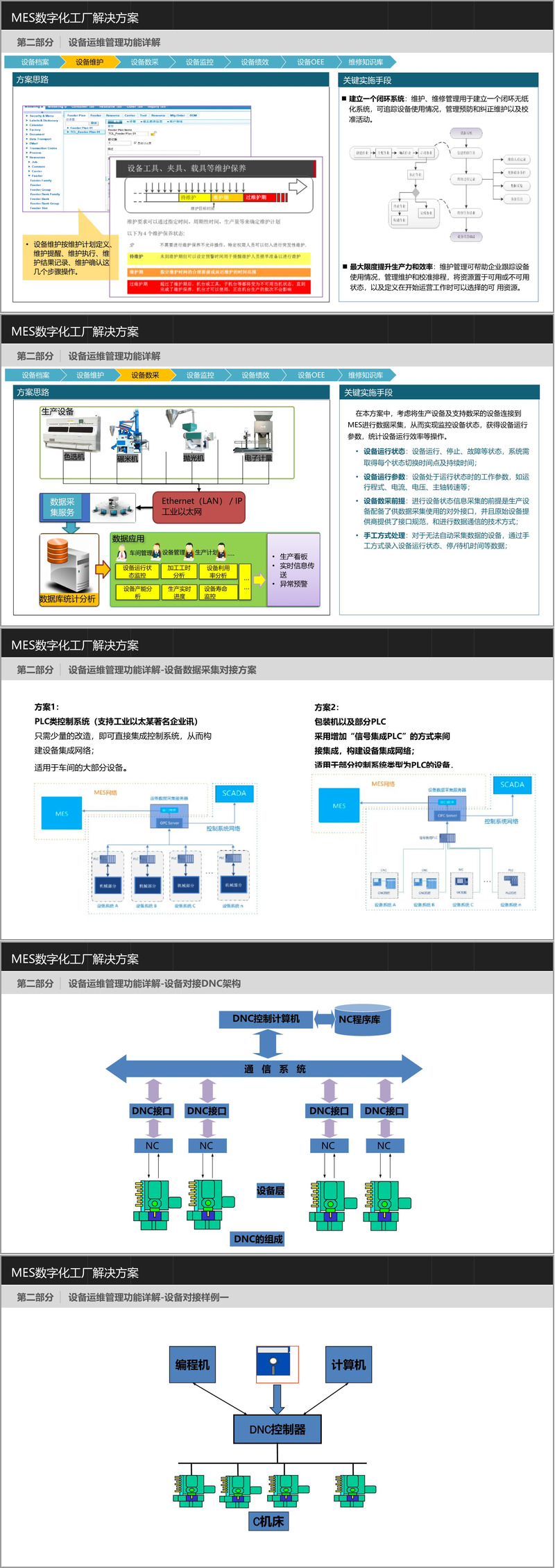

三、实施方法论:三阶段确保落地成效

文档第三部分详细阐述了MES系统的实施方法论,体现了严谨的专业态度:

- 实施组织结构:采用矩阵式项目团队,包含指导监管团队、实施顾问团队和客户方IT团队,明确划分了从系统架构师到数据库管理员的12种角色职责。

- 实施流程控制:设计了从业务调研、系统设计到上线的完整流程,特别强调"培训-练习-考试"的技能转移机制。其分阶段培训计划细致入微,包括5天的系统概念培训和3天的产品平台培训。

- 过程质量控制:采用里程碑式管理,在需求分析、详细设计等关键节点设置评审环节。文档展示的离散型车间项目甘特图显示,完整实施周期约6个月,包含2个月的试运行期。

值得注意的是,方案特别强调了"帮助客户实现价值是我们的唯一追求"的核心价值观,这种以结果为导向的实施理念,确保了系统落地后的实际效益。

结语:制造业数字化转型的实践指南

这份文档全面呈现了一个现代化MES系统的完整蓝图,其技术架构融合了IoT、AI和大数据等前沿技术,功能设计紧扣制造企业痛点,实施路径清晰可行。特别是将质量管理、设备运维等传统上独立的系统有机整合,形成了真正的数字化工厂中枢神经。对于正在考虑智能制造转型的企业而言,这份方案提供了极具参考价值的实施框架和方法论。

接下来请您阅读下面的详细资料吧。