摘要:为提高机床传动误差检测的速度、实时性以及精度,同时为优化硬件电路的结构,并保证采样数据毫无损失地传至上位机系统,提出了一种高速实时检测方案;通过脉冲插补的思想,提出一种传动误差检测的方法;另外在一块高性能FPGA芯片内部搭建数据预处理以及控制模块,利用 USB3.0 芯片作传输媒介,有效地减少了该系统外围电路复杂程度,降低了开发难度;并对该系统进行模拟仿真试验;试验结果表明∶ 根据设定的误差曲线换算后的数据,通过另一个 FPGA发送至该系统,处理后得到的数据不需要经过后期补偿,其误差曲线很好地归零并形成一条闭合曲线,而低速端转速误差曲线也正确反映了仿真实验的情况;实验结果表明该系统实现了高速实时检测,为机床传动误差检测提供了技术上的支持。

齿轮传动误差是衡量机械装备动态工况好坏的主要因素之一,并且被认作是体现齿轮工况优劣的指标之一。传动误差的存在使得均匀的输入变为不均匀的输出运动,可能超前,也可能滞后,从而给精密传动链的传动造成功能误差。另外,传动误差由于引起加速度特性而直接影响到高速系统的动态特性。由此可知,传动误差的大小,是衡量传动系统动态特性好坏的重要标志。滚齿机是具有恒定传动比要求的齿轮加工设备,由于组成其传动链各传动件的制造和安装误差、固有频率及动态特性的影响,不可避免地存在着传动误差。但是传统检测设备无法完成高速测量,对于高速运行的滚齿机就很难得到实时数据,甚至不能完成测量。那么通过设计出一套能够高速实时地检测传动误差的装置就成了精化滚齿机的有效手段之一。! ]- l$ G5 T& f' R' a+ t* {. r

1、系统设计方案2 q1 ^& U" b6 z Y# \: k

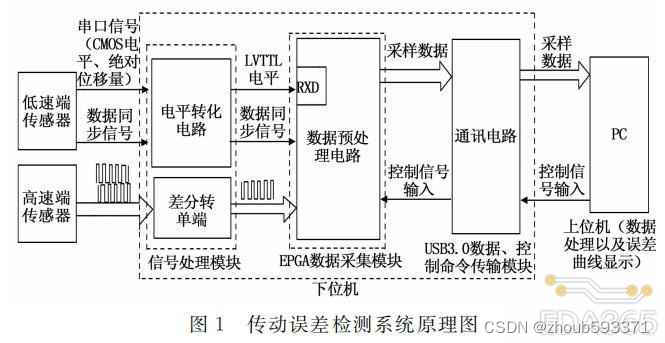

对高速运行的设备来说,采集数据的实时性和准确性反应了检测结果的正确程度,即使再好的算法也不能弥补丢数或数据不正确带来的问题,故提高数据传输速度便成为一个亟待解决的问题。本设计中高速端安装的增量式光栅传感器与低速端安装的绝对式时栅位移传感器,经过信号处理后用脉冲计数比较方式而不是比相方式拾取误差信息,避免了同频信号比相引起的分频和相位翻转问题,有效地解决了无理数传动比在传统测量领域中无法测量的问题。然后通过 USB3.0硬件电路实现高速实时数据采集并发送至 PC进行处理,并且在原有传动误差检测系统的基础上进行了简化,使其复杂程度有了明显的降低。系统总体设计如图1所示。

2、数据采样原理

2.1 数据采集

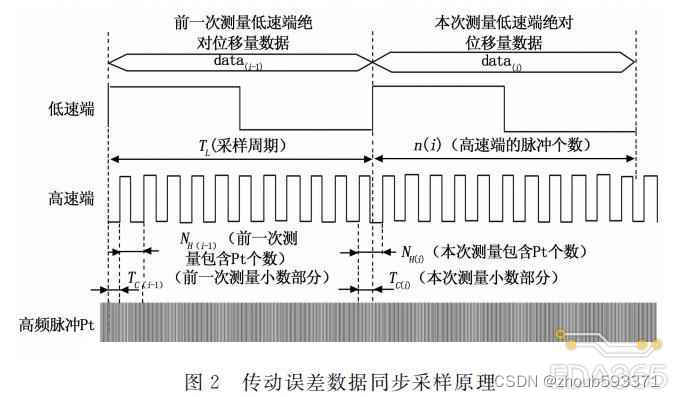

如图 2所示,本设计中,低速端采用绝对式时栅位移传感器,高速端采用增量式光栅传感器。由于绝对式时栅位移传感器为等时间采样,以数据同步信号 T,为采样周期(2.5ms)发送的位移量,而光栅是每过一道栅线发出一个代表位移的脉冲,脉冲当量为 P。这两种传感器在数据产生方式上的不同就造成了对传动误差数据的采集和处理较以往的不同,同时按照低速端分频后的时间间隔将数据发送至上位机。

3、信号处理电路设计7 I# p( H* m' a0 a2 D9 L3 c1 S

3.1 低速端信号处理电路设计6 }6 ?# a$ z( F7 N8 v& |! u8 l

通过建立带时间考查点的相对运动双坐标系,把一个坐标系上的绝对空间位移的测量转换成另一个坐标系上的相对时间差测量,该理论被称为"时空转换理论",即以时间为测量的基准单位,提高了空间位移测量的分辨率与精度。由该理论建立的"以时间量测量空间量"原理称为时栅原理,基于该原理所研制的时栅位移传感器,其输出量为 RS232信号、CMOS电平。该信号包含着每次测量周期内的位移量。在信号处理电路中,将CMOS电平通过串口转换电路转化成LVT-TL电平,然后 FPGA 串口接收。同时将数据同步信号经过3.3V的反相器后引入 FPGA进行处理。