记录时间 2025-08-06

糊机师傅分享上胶量

上胶量

糊上层 27

中层 27

下层 24 25

正常糊上、糊下黏度要20秒,目前我司黏度17-18s

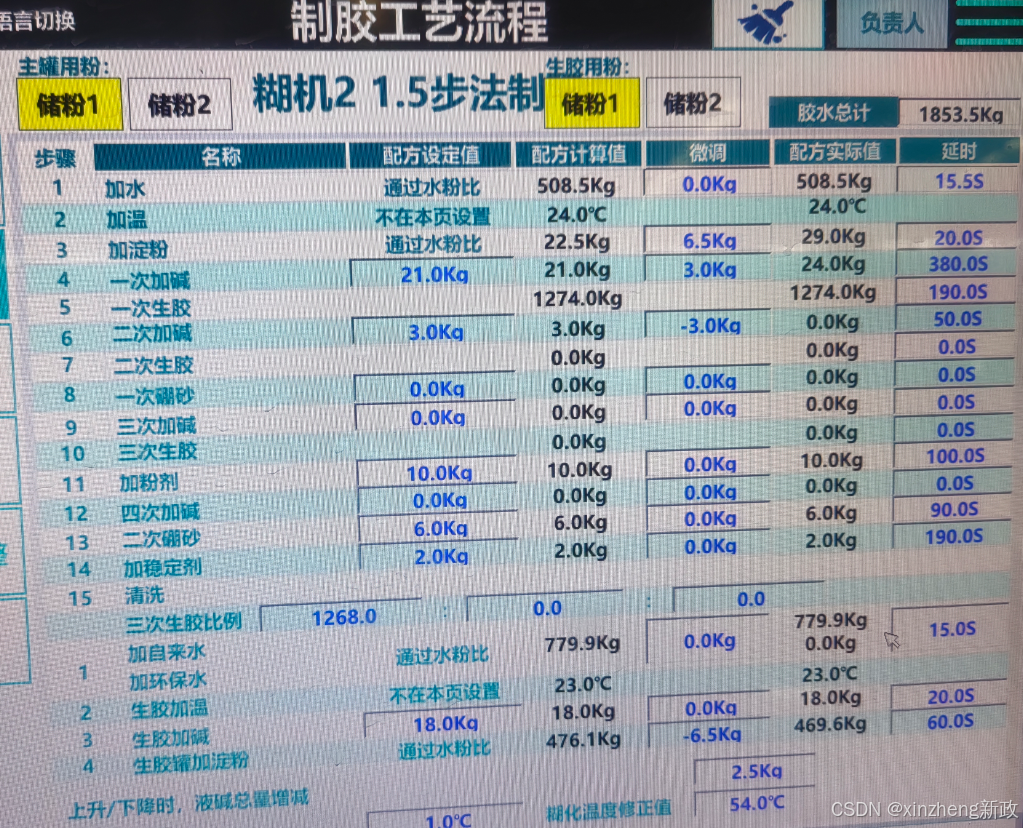

糊机上层配方记录

简要分析:

可以看到 该1853.5kg的胶水配方:

共用水1299kg, 淀粉共用498.6kg, 10kg粘合剂, 6kg硼砂 ,稳定剂2kg,碱21+18+3共42kg

淀粉固含量为 498.6/1853.5 = 0.269

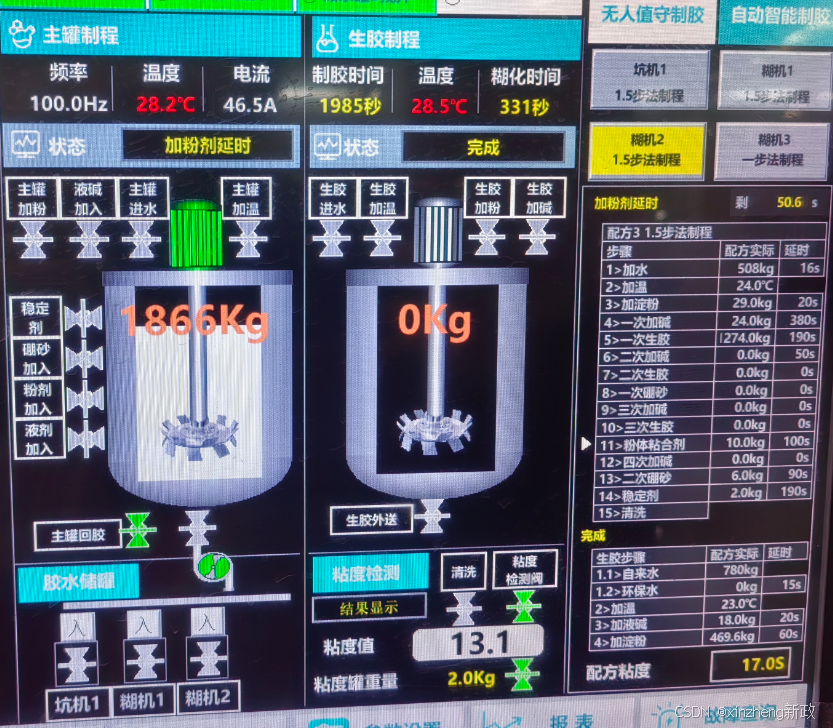

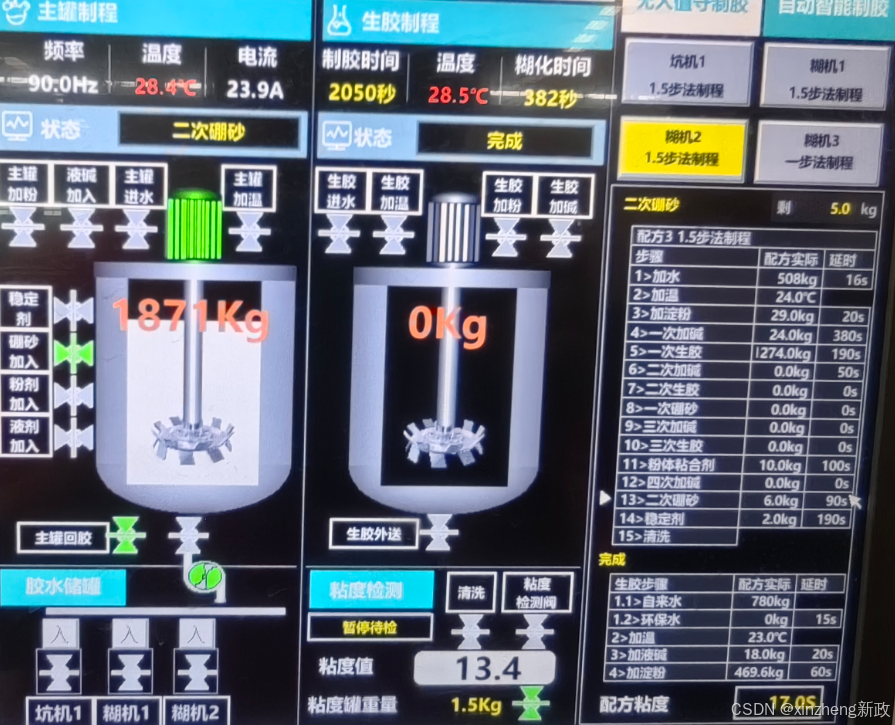

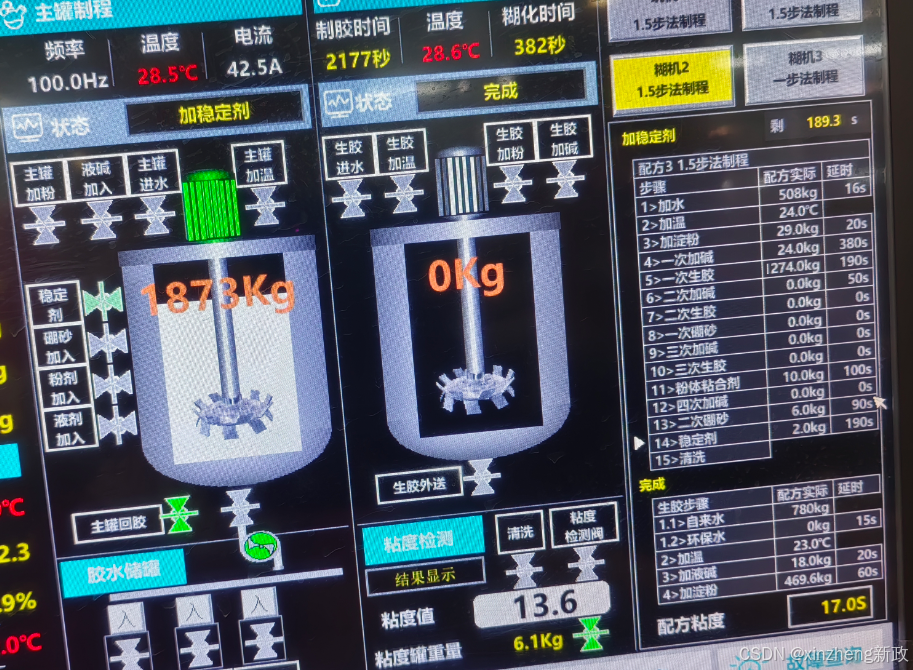

制胶过程记录一览:

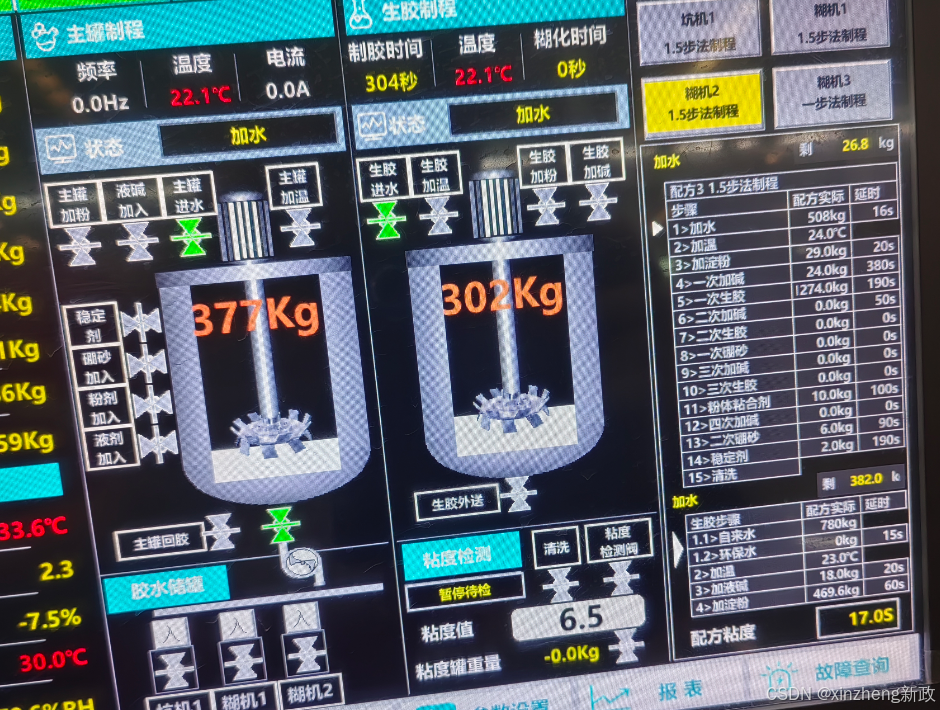

第一步·加水508kg:

目前当前外环境温度为30℃

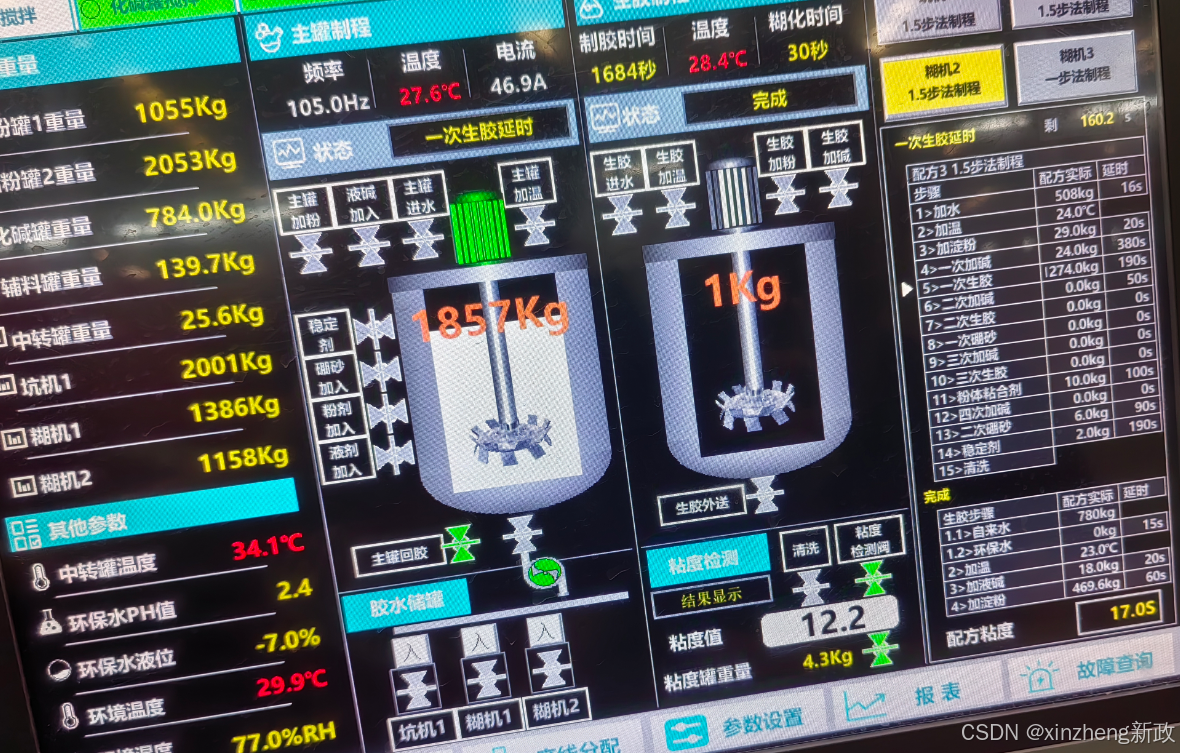

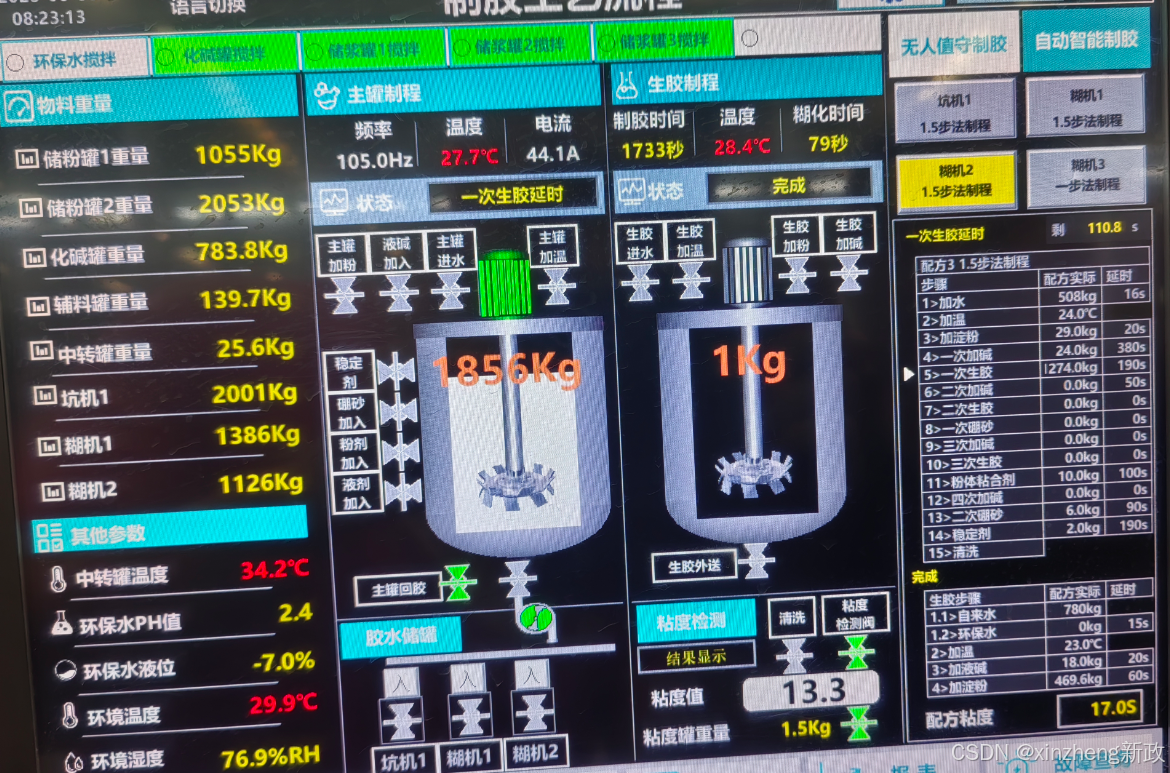

第五步·一次生胶:

【主罐】

22.5kg 淀粉、508.5kg水 、21kg碱 在24℃的温度充分搅拌后,共555kg胶水。

【生胶罐】

780kg水 、18kg碱、476kg淀粉 在23℃的温度充分搅拌后,共1274kg胶水。

如图,可以看到在第5步中: 将【主罐】到 和 【生胶罐】 的胶水一同转入左边【主罐】 中进行搅拌制胶,即一次生胶1274kg。

分析:

1 可以看到 【主罐】中 淀粉占胶水的4%, 在 【生胶罐】中 淀粉占胶水的37.4%,也就是说,在【生胶罐】中的淀粉浓, 【主罐】的胶水淀粉稀。

2 【主罐】中 碱占胶水比重的3.78%, 【生胶罐】 中 碱占胶水比重的1.4%。可以看到【主罐】中的液体碱性更大。

第十一步·添加粉体黏合剂:

第十三步·二次硼砂6kg:

第十四步·添加2kg稳定剂:

勤思好问:

在纸板制造中采用1.5步法制胶,为什么要分多次添加碱水?

在纸板制造的1.5步法制胶工艺中,分多次添加碱水是核心操作之一,其核心目的在于精准控制淀粉糊化反应的进程,平衡胶水的粘度稳定性、糊化温度与生产效率。具体原因可从以下角度分析:

1. 避免淀粉局部过度糊化,确保反应均匀性

淀粉糊化是碱水与淀粉分子相互作用的过程,需经历“接触→湿润→渗透→膨胀→破裂→干燥→固化”等阶段。若一次性加入全部碱水:

- 局部碱浓度过高:会导致淀粉颗粒表面迅速糊化,形成硬壳,阻碍碱液向内部渗透,造成“外糊内生”的不均匀现象;

- 反应失控风险:糊化反应是放热过程,局部过热可能引发淀粉颗粒破裂,导致胶水粘度骤增甚至凝胶化,堵塞管道或影响上胶均匀性。

分次添加碱水可通过逐步稀释碱液浓度,使淀粉颗粒均匀吸收碱液,确保糊化反应从外到内同步进行,避免局部过热或反应不足。

2. 动态调节粘度,适应生产需求

胶水的粘度直接影响纸板粘合质量与生产效率:

- 初始阶段:第一次加碱水主要目的是激活淀粉的糊化潜能,使淀粉颗粒开始膨胀,此时粘度较低,便于搅拌与输送;

- 中间阶段:通过观察粘度变化,第二次加碱水可精准控制糊化程度。若粘度上升过快,可减少碱水量或延长搅拌时间;若粘度不足,则补充碱水以促进进一步糊化;

- 终阶段:最终调整碱水量可确保胶水粘度稳定在目标范围(如双面机50-60秒、瓦楞机40-50秒),避免因粘度波动导致纸板开胶或甩胶问题。

3. 优化糊化温度,匹配设备性能

糊化温度是胶水性能的关键指标:

- 高速纸板线:要求胶水糊化温度低(55-59℃),以快速固化,减少热板能量消耗。分次加碱水可逐步降低糊化温度,避免一次性加碱导致温度过高;

- 中低速纸板线:允许稍高糊化温度(58-61℃),但需防止温度过高引发胶水变质。分次添加可灵活调整糊化温度,适应不同设备需求。

4. 1.5步法的独特优势:平衡效率与质量

1.5步法是两步法与单桶法的结合,其分次加碱水的操作体现了对传统工艺的改进:

- 两步法:通过上罐(预糊化)【主罐】与下罐(主糊化)【生胶罐】分离,控制糊化程度,但易凝胶堵塞管道;

- 1.5步法:在上罐【主罐】中预先加入部分碱水与淀粉,形成“载体”,再在下罐【生胶罐】中逐步添加剩余碱水与淀粉,既保留了两步法的稳定性,又通过分次加碱水避免了凝胶问题,同时缩短了制胶时间(通常需40分钟以上)。

案例支撑:实际生产中的碱水添加策略

以某纸板厂1.5步法制胶配方为例:

- 上罐【主罐】:加水508kg,加入部分碱水(如10kg NaOH溶液)与淀粉(如200kg),搅拌形成预糊化载体;

- 下罐【生胶罐】:加入剩余水(如791kg)与淀粉(如298.6kg),逐步添加剩余碱水(如14kg NaOH溶液),同时监测粘度,最后加入硼砂(6kg)与稳定剂(2kg)。

此过程中,碱水分两次添加(上罐【主罐】10kg、下罐【生胶罐】14kg),既确保了淀粉充分糊化,又通过动态调节粘度避免了反应失控。

配方研讨:

碱 氢氧化钠

在《纸帮.龙虎堂· 纸板与纸箱》书中说到:

“氢氧化钠 加量的多少决定温度的高低。占胶黏剂总量的1%,不超过4%”“硼砂 起络合剂或胶粘剂的作用。加入的多少决定胶水的浓度。用量约在1-3%”

在实际生产中,一桶糊机上层的胶水总重是1853.5kg,其中碱用24kg,占比为0.012948。

硼砂用6kg,占比为0.003237。

再次详细分析:

在纸板制造的1.5步法中,【主罐】与【生胶罐】分别制胶后合并搅拌,并额外添加碱、黏合剂和硼砂,其制胶原理可基于淀粉糊化特性及添加剂作用,分阶段解释如下:

一、【主罐】与【生胶罐】的分步制胶原理

- 【主罐】:低淀粉浓度、高碱性环境

- 成分:22.5kg淀粉(占4%)、508.5kg水、21kg碱(占比3.78%),总重555kg。

- 作用:

- 高碱浓度:烧碱(NaOH)作为糊化剂,促进淀粉分子膨胀和糊化。【主罐】中碱占比3.78%,高于【生胶罐】的1.4%,高碱性环境加速淀粉颗粒溶解,形成低粘度、高流动性的胶液。

- 低淀粉浓度:淀粉仅占4%,胶液稀薄,便于后续与【生胶罐】胶液混合时调整整体粘度,避免局部凝胶化。

- 预糊化准备:【主罐】胶液作为“载体”,为【生胶罐】的高浓度淀粉提供糊化基础,确保合并后淀粉能均匀溶解膨胀糊化。

- 【生胶罐】:高淀粉浓度、低碱性环境

- 成分:476kg淀粉(占37.4%)、780kg水、18kg碱(占比1.4%),总重1274kg。

- 作用:

- 高淀粉浓度:淀粉占比37.4%,形成高固含量胶液。合并后,高浓度淀粉提供粘合强度,确保纸板粘合性能。

- 低碱浓度:碱占比1.4%,抑制淀粉过早糊化,保持胶液稳定性。【生胶罐】胶液在合并前处于“半熟化”状态,需与主罐胶液混合后完成糊化。

- 温度控制:两罐制胶温度均控制在23-24℃,避免高温导致淀粉提前糊化或粘度失控。

二、合并搅拌的协同效应

- 淀粉浓度梯度调整

- 【主罐】(4%淀粉)与【生胶罐】(37.4%淀粉)混合后,淀粉浓度稀释至合理范围(需根据实际比例计算,但趋势为降低【生胶罐】浓度)。

- 目的:避免高浓度淀粉直接糊化导致胶液粘度过高、流动性差,确保胶液能均匀渗透纸板纤维。

- 碱性环境平衡

- 【主罐】高碱(3.78%)与【生胶罐】低碱(1.4%)混合后,碱性减弱至中间值。

- 目的:

- 防止碱性过强导致淀粉过度降解,影响粘合强度。

- 维持适宜pH值,促进后续添加剂(如硼砂)的交联反应。

三、额外添加剂的作用机制

- 追加碱(3kg)

- 目的:进一步调节胶液pH值,确保淀粉完全糊化。淀粉糊化需碱性环境(pH≥10),追加碱可补偿混合后碱性减弱,促进剩余淀粉颗粒溶解。

- 效果:提高胶液粘度稳定性,避免因糊化不完全导致纸板开胶。

- 黏合剂(10kg)

- 作用:增强胶液与纸板纤维的粘附力。黏合剂可能为改性淀粉、聚乙烯醇等,通过分子间作用力(如氢键、范德华力)提升粘合强度。

- 效果:弥补纯淀粉胶粘合力的不足,尤其适用于高克重纸板或潮湿环境。

- 硼砂(6kg)

- 作用:作为交联剂,与淀粉分子中的羟基反应,形成三维网状结构。

- 效果:

- 增加胶液粘度,防止流淌或渗透过快。

- 提高胶液耐水性,防止纸板受潮后脱胶。

- 稳定胶液性能,延长储存时间。

四、整体制胶逻辑总结

- 分步控制:【主罐】与【生胶罐】分别控制淀粉浓度和碱性,避免直接混合导致糊化失控。

- 协同糊化:合并后通过追加碱确保淀粉完全糊化,黏合剂和硼砂提升粘合强度和耐水性。

- 工艺优势:

- 相比传统两步法(熟胶),1.5步法减少管道凝胶风险,提高生产效率。

- 相比单桶制胶(生胶),通过分步控制淀粉浓度和碱性,优化胶液流动性与粘合强度平衡。

此方法通过分阶段控制淀粉糊化进程和添加剂作用,实现胶液性能的精准调控,满足高速纸板线对胶水“高固含量、低粘度、快速固化”的需求。

深度探索

按照上述方法配方制作出的胶水测得糊化温度的为56℃,其 标准合规,但是其淀粉含量多,消耗远高于同行,请给与适当的方案减少淀粉用量并保持在56℃的糊化温度的,以及相应的黏度。

在保持糊化温度56℃的前提下减少淀粉用量并控制黏度,可通过优化淀粉选择与粒度、调整糊化剂与添加剂、优化制胶工艺、引入替代原料以及加强过程控制来实现,具体方案如下:

一、优化淀粉选择与粒度

- 选择低用量淀粉品种:

- 改用糊化温度低且粘合强度高的小麦淀粉或木薯淀粉,此类淀粉在相同糊化温度下所需用量更少。例如,木薯淀粉的粘合力强于小麦淀粉,可减少用量10%-15%而不影响粘合效果。

- 细化淀粉颗粒:

- 确保淀粉细度≥98目(通过100目筛过滤),细小颗粒能更充分糊化,提高粘合效率,从而减少淀粉用量。

二、调整糊化剂与添加剂

- 精准控制烧碱用量:

- 烧碱用量直接影响糊化温度和胶液黏度。在保持56℃糊化温度的前提下,通过试验确定最小有效烧碱用量。例如,若原配方烧碱用量为淀粉的3.5%,可尝试逐步降低至3.0%,同时监测糊化温度和黏度变化。

- 优化硼砂用量:

- 硼砂用量一般为淀粉的3%-3.5%,过量会导致胶液流动性变差,呈胶冻状;不足则粘结力差。通过试验找到最佳用量,如从3.5%降至3.2%,在保持黏度的同时减少淀粉用量。

- 引入交联剂或增强剂:

- 添加少量自动线专用干燥剂(每吨胶3-5kg),可提高粘合强度约30%,厚度增加0.1-1mm,从而降低淀粉用量约20%。需严格控制用量,避免纸板发脆。

三、优化制胶工艺

- 控制制胶水温:

- 制胶水温应稳定在38℃左右,避免因水温波动影响糊化效果。加装水温恒定设备,确保每桶胶水水温一致。

- 调整搅拌与循环参数:

- 搅拌时间过长会破坏胶液抗剪切力,导致变稀;搅拌不足则糊化不充分。通过试验确定最佳搅拌时间,如从20分钟调整为15分钟。

- 储糊桶内成糊搅拌应采用低转速马达(12rpm)或间歇式控制,减少因过度搅拌导致的黏度下降。

- 减少储糊量与隔夜糊:

- 及时补充新鲜糊料,减少储糊桶内存糊量,避免隔夜糊因氧化变质影响品质。

四、引入替代原料

- 部分替代淀粉:

- 在配方中添加少量改性淀粉或聚乙烯醇等黏合剂,可增强胶液粘附力,减少淀粉用量。例如,添加5%的聚乙烯醇可降低淀粉用量10%。

五、过程控制与监测

- 建立标准化操作流程:

- 固定每批次淀粉、烧碱、硼砂等原料的用量和投料顺序,确保胶水品质稳定。

- 定期校准制胶机的称重系统和搅拌控制系统,避免投料不准确影响胶水性能。

- 加强黏度监测与调整:

- 使用粘度计定期检测胶液黏度,根据生产需求及时调整配方。例如,若黏度偏低,可适当增加淀粉或硼砂用量;若黏度偏高,可增加水量或减少淀粉用量。