一、推式供应链与拉式供应链的定义

1、推动式供应链

推动式供应链是以制造商为核心企业,根据产品的生产和库存情况,有计划地把商品推销给客户,其驱动力源于供应链上游制造商的生产。在这种运作方式下,供应链上各节点比较松散,追求降低物理功能成本,属卖方市场下供应链的一种表现。由于不了解客户需求变化,这种运作方式的库存成本高,对市场变化反应迟钝。

2、拉动式供应链

拉动式供应链是整个供应链的驱动力产生于最终的顾客,产品生产是受需求驱动的。生产是根据实际顾客需求而不是预测需求进行协调的。在拉动式供应链模式中,需求不确定性很高,周期较短,主要的生产战略是按订单生产,按订单组装、和按订单配置。整个供应链要求集成度较高,信息交换迅速,可以根据最终用户的需求实现定制化服务。

二、举个例子看看推拉结合点的不同对供应链造成的影响

(一)假设条件:

1. 供应链总长度:5周

制造商从通知备料到拿到材料:1周

制造商的制造:1周

制造商运输到经销商:1周

经销商运输到分销商:1周

分销商运输到客户:1周

2. 客户期望的交付期:2周

(二)满足客户交付期(2周)的六种供应链模式:

1-全推动式

供应链长度(5周)=推动的周期(5周)

推拉结合点:客户(起点),客户端提供FCST给到分销商,分销商按照FCST在客户端建立VMI库存水位,可实现此方式。

优点:通过建立VMI,可以清楚地看到客户的需求波动,减少牛鞭效应;可以迅速供货。

缺点:如果分销商无足够能力,需要提前4周下达采购订单给到经销商,此时自身相当于承担了5周的库存风险。

2-长推短拉式(一)

推动的周期(4周)>拉动的周期(1周)

推拉结合点:分销商,分销商将库存的存放地点转移到自身仓库,此时客户需要1周时间才能拿到货。

优点:可以灵活分配手上的库存

缺点:如果分销商无足够能力,需要提前4周下达采购订单给到经销商。

3-长推短拉式(二)

推动的周期(3周)>拉动的周期(2周)

推拉结合点:经销商,随着分销商的销量提高,分销商与经销商谈判达成协议,成品库存由经销商来承担。

优点:库存风险降低,无需自己持有库存。

缺点:仍然存在一定的库存风险。

4-推拉平衡式

推动的周期(2周)=拉动的周期(2周)

推拉结合点:制造商,分销商做得更大了,绕过经销商,直接和制造商联系发货,并说服由制造商持有库存。

优点:减少了供应链环节,降低了库存风险。无需自己持有库存。

缺点:仍然存在一定的库存风险。

5-长拉短推式

推动的周期(1周)<拉动的周期(2周)

推拉结合点:制造商或制造商的供应商,分销商与制造商合作,共同分摊运费,由制造商直发客户。

优点:可用较低价值的零件库存代替成品库存,降低了供应链的风险;整体的物流时间降低。

缺点:仍然存在一定的库存风险。生产效率较低。

6-全拉动式

供应链长度(5周)=拉动的周期(5周)

推拉结合点:制造商的供应商(终点),分销商收购制造商,制造商研发出市面上唯一的高科技产品,垄断了市场。客户不得不接受提前5周下单给到分销商,否则无法保证如期拿到产品。

优点:毫无库存风险。

缺点:如果没有足够竞争力的产品,客户容易流失;按订单生产,产线一般很难持续满产。

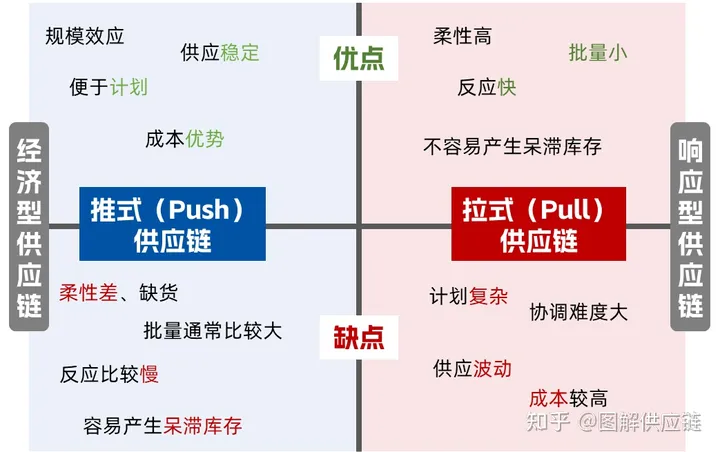

三、推式供应链与拉式供应链的优缺点

从以上例子中可以看到,推拉结合点的从起点(客户)移动到终点(制造商的供应商)的过程中,对整个供应链的上各个环节的影响。正是这样的来来回回的推拉和碰撞,形成了各个公司供应链的群像。

参考施云老师的《供应链架构师》图表