在汽车制造业面临数字化转型时,汽车零部件工厂也面临着提升生产效率、降低运营成本和增强市场竞争力的多重挑战。传统的巡检方式已经难以满足现代工厂对高效、精准管理和实时决策的需求。数字孪生系统的出现,为汽车零部件工厂提供了一种创新的智能化巡检解决方案,通过实时监控和虚拟仿真技术,彻底改变了传统的生产管理模式。

一、数字孪生系统的实时监控功能

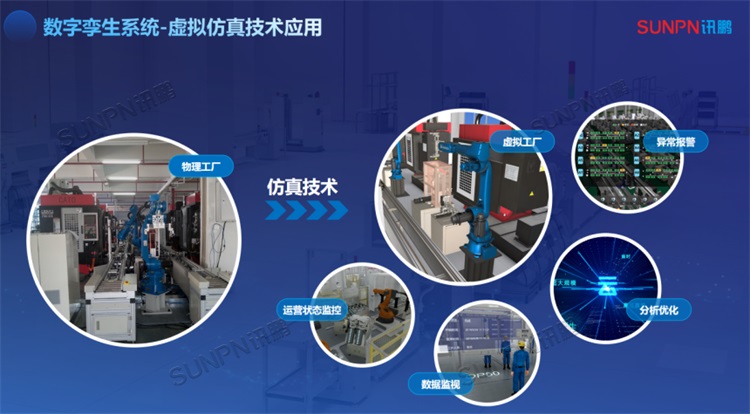

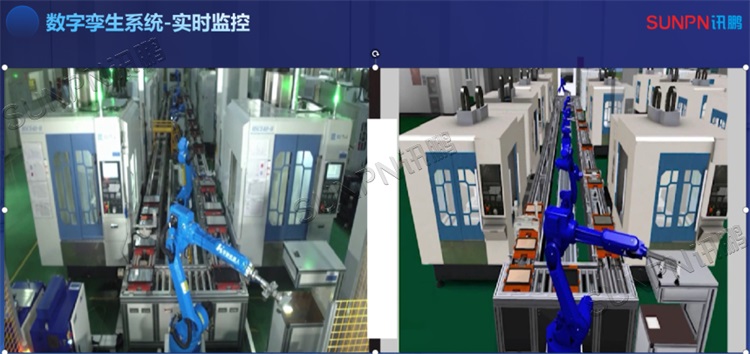

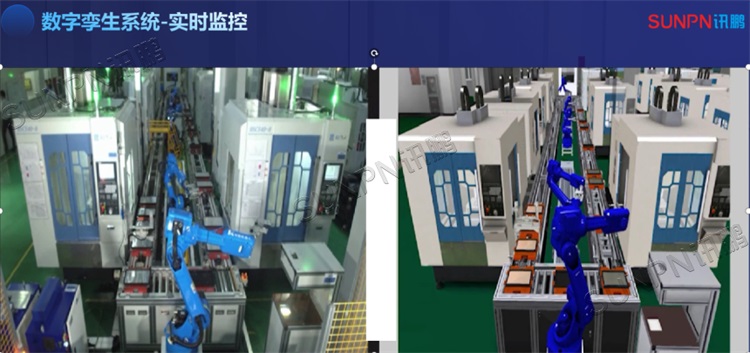

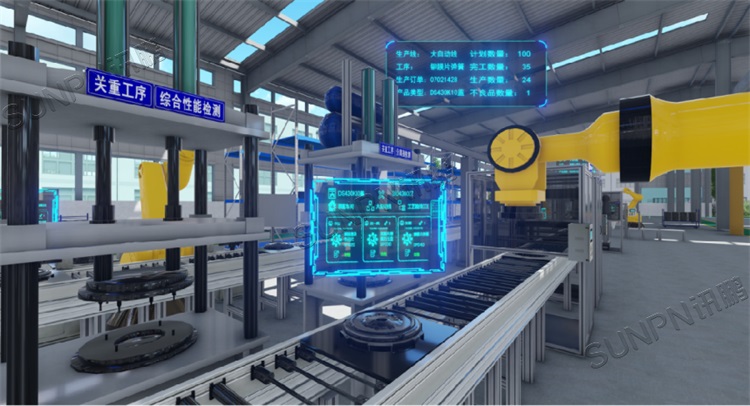

数字孪生系统基于虚拟现实和物联网技术,通过在制造现场部署智能感知设备,建立起一个与物理工厂相对应的虚拟工厂。数字孪生系统能够实时采集生产数据,并通过定义生产数据与仿真模型之间的映射关系,将数据传输到三维仿真平台。仿真平台解析这些数据指令,驱动虚拟模型的运动,实现物理与虚拟工厂的动作同步。

这种实时数据驱动的同步机制,使管理人员可以通过虚拟工厂直观监控生产过程中的每一个细节。无论是设备的运行状态、生产线的物流流转,还是仓储的库存水平,都可以通过便捷的巡视功能和全方位监控技术,实现对工厂全貌的实时掌握。这不仅提高了生产透明度,还为管理决策提供了精准的数据支持。

二、数字孪生系统在汽车零部件工厂的应用

1. 实时数据采集与同步

在汽车零部件工厂中,数字孪生系统通过传感器网络实时采集设备数据,如温度、压力、振动等关键参数。这些数据被传输到虚拟工厂,与仿真模型进行同步,确保虚拟环境能够实时反映物理工厂的运行状态。

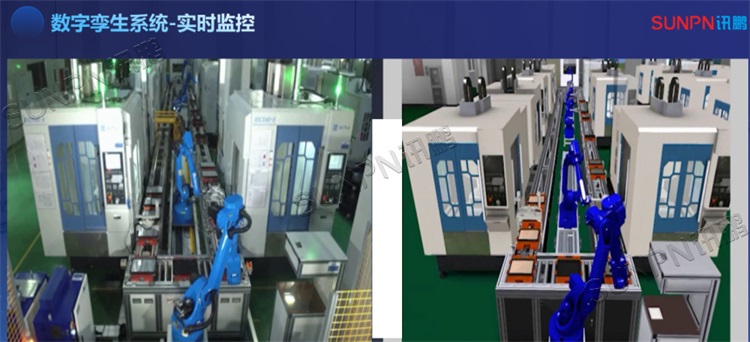

2. 智能化巡检与多视角漫游

数字孪生系统提供了多视角、多路径的漫游功能,支持第一人称和第三人称视角以及自由漫游模式。管理人员可以通过虚拟工厂轻松巡检生产线和设备状态,无需亲临现场即可全面了解生产情况。这种便捷的巡检方式大大减少了人工巡视的时间和成本,同时提高了巡检的效率和准确性。

3. 全方位监控与隐患排查

利用摄像头、传感器和虚拟现实技术,数字孪生系统实现了对工厂的全方位监控。管理人员可以实时查看各个生产环节的运行情况,及时发现潜在的安全隐患和生产瓶颈。

4. 减员增效与智能决策

通过数字化和智能化手段,数字孪生系统减少了对人工巡视的依赖,降低了人力成本。同时,系统提供的实时数据和精准分析,帮助管理层快速做出科学决策。

三、应用价值与案例分析

1. 提高生产效率与安全性

数字孪生系统的实时监控功能使管理人员能够快速响应设备故障和生产异常,减少停机时间和事故率。

2. 降低成本

通过减少人工巡视和优化设备维护计划,数字孪生系统有效降低了人力成本和设备维修成本。

3. 提升决策效率

实时数据和全方位监控为管理层提供了精准的信息支持,使决策过程更加迅速和科学。

4. 增强智能制造水平

数字孪生系统的应用推动了汽车零部件工厂向智能制造的转型,提升了企业的技术竞争力。通过集成ERP、MES等系统,实现了生产过程的全面数字化管理,顺应了工业4.0的发展趋势。

5. 环境友好与可持续发展

数字孪生系统通过优化生产流程和减少资源浪费,帮助工厂实现了绿色生产和可持续发展。

四、某汽车零部件工厂的成功实践

某知名汽车零部件工厂在引入数字孪生系统后,通过先进的3D建模和渲染技术,构建了一个高度还原的虚拟工厂。该系统实现了生产设备、产线流程和物流流转的动态展示,并结合实时数据采集,直观呈现设备运行状态、生产效率和能耗分析等关键指标。管理人员可以通过交互式监控和远程运维功能,实时掌握生产情况,进行智能优化。

数字孪生系统的实时监控功能为汽车零部件工厂带来了一场智能化巡检的革命。通过实时数据采集、多视角漫游、全方位监控和智能决策支持,该系统有效提升了生产效率、降低了运营成本,并增强了企业的市场竞争力。在智能制造的时代背景下,数字孪生系统正成为汽车零部件工厂实现高效、绿色、可持续生产的关键技术。

【XF】