在工业制造领域,机器人装配长期依赖固定自动化模式,面临部署成本高、适配性差等挑战。多部件装配是制造业、汽车及航空航天等行业中的核心环节。传统装配系统通常针对特定任务设计,依赖大量人工工程部署,灵活性不足,难以应对多样化产品和动态生产需求。

如何实现更灵活、通用的装配能力?NVIDIA与优傲机器人(UR)合作,借助 Isaac Lab 框架与仿真技术,为工业机器人装配提供了从仿真训练到现实应用的新路径。柔性自动化成为破局方向,而仿真训练正是实现这一目标的重要支撑。

NVIDIA Isaac Lab 实现高接触仿真

Isaac Lab 是开源的模块化机器人学习训练框架,基于 ROS 2框架的Isaac ROS,为开发者提供导航、感知等加速计算包与AI模型。Isaac Lab通过精准物理模拟和大规模强化学习(RL),让高接触仿真成为可能,可在数千个并行环境中进行训练。

其支持模仿学习与强化学习双模式,内置工厂装配任务(如peg 插入、齿轮啮合等),为机器人训练提供灵活方案。

齿轮装配任务:从仿真训练到现实部署

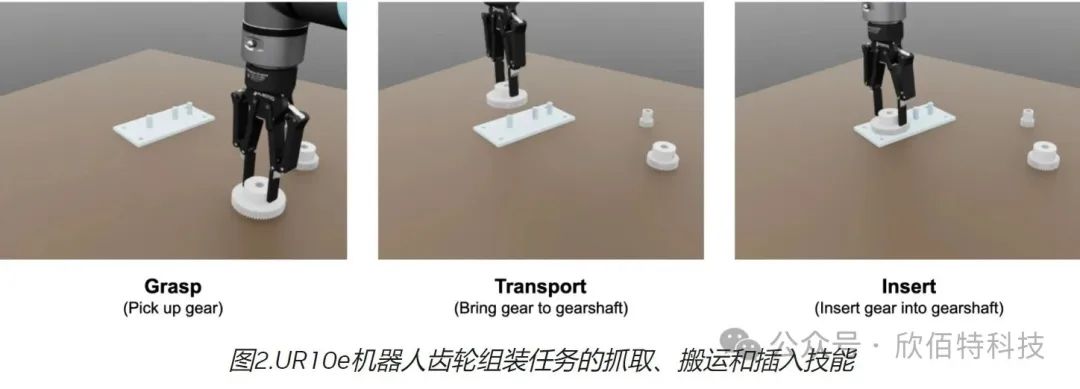

✅三大核心技能拆解

抓取规划:借助现成抓取算法生成可行抓取位姿;

自由空间运动:通过RL学习轨迹策略,优化从抓取到运输的动作;

精准插入:基于RL策略,实现齿轮与轴的高精度对接。

✅强化学习训练框架

环境设计:随机化机器人初始位姿、齿轮尺寸、任务阶段等参数;

域随机化:对机器人动力学(关节摩擦、阻尼)、控制器增益及观测噪声进行随机扰动,提升策略泛化能力;

网络架构:采用LSTM+MLP多层网络,基于PPO算法训练,在RTX 4090GPU上完成并行计算。

通过 Isaac ROS中的Segment Anything(目标分割)和 FoundationPose(位姿估计)组件,构建了仿真到现实的迁移框架。

感知处理:RGB图像经Segment Anything生成分割掩码,结合深度图像通过 FoundationPose估算齿轮的6D位姿;

控制执行:策略输出关节位置增量,转换为目标关节位置后输入阻抗控制器,以500Hz频率计算控制扭矩。

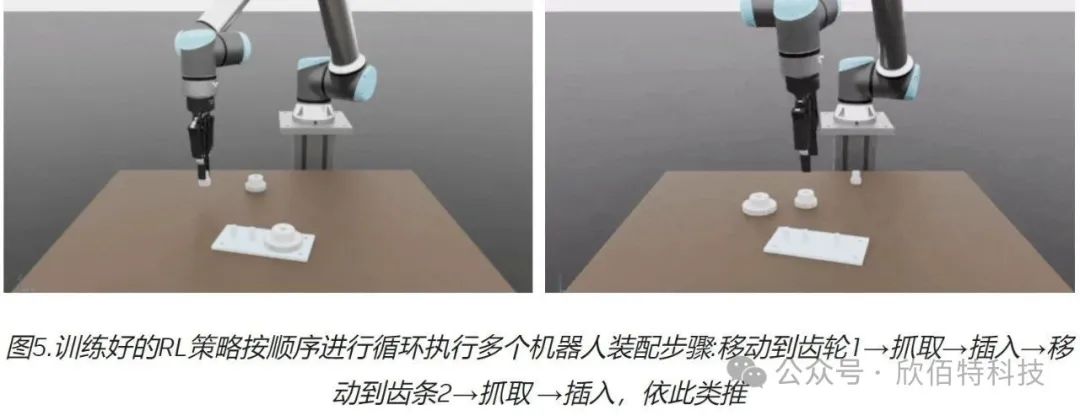

训练后的策略可实现多齿轮在随机位置的装配,对装配顺序和齿轮初始位姿具有较强的鲁棒性。

NVIDIA与优傲机器人的合作,为工业机器人装配领域突破定制化限制、实现柔性自动化提供了新的路径。未来,随着技术的不断发展,机器人装配有望迎来更高效、灵活的新时代。