技术架构:构建虚实映射的智能底座

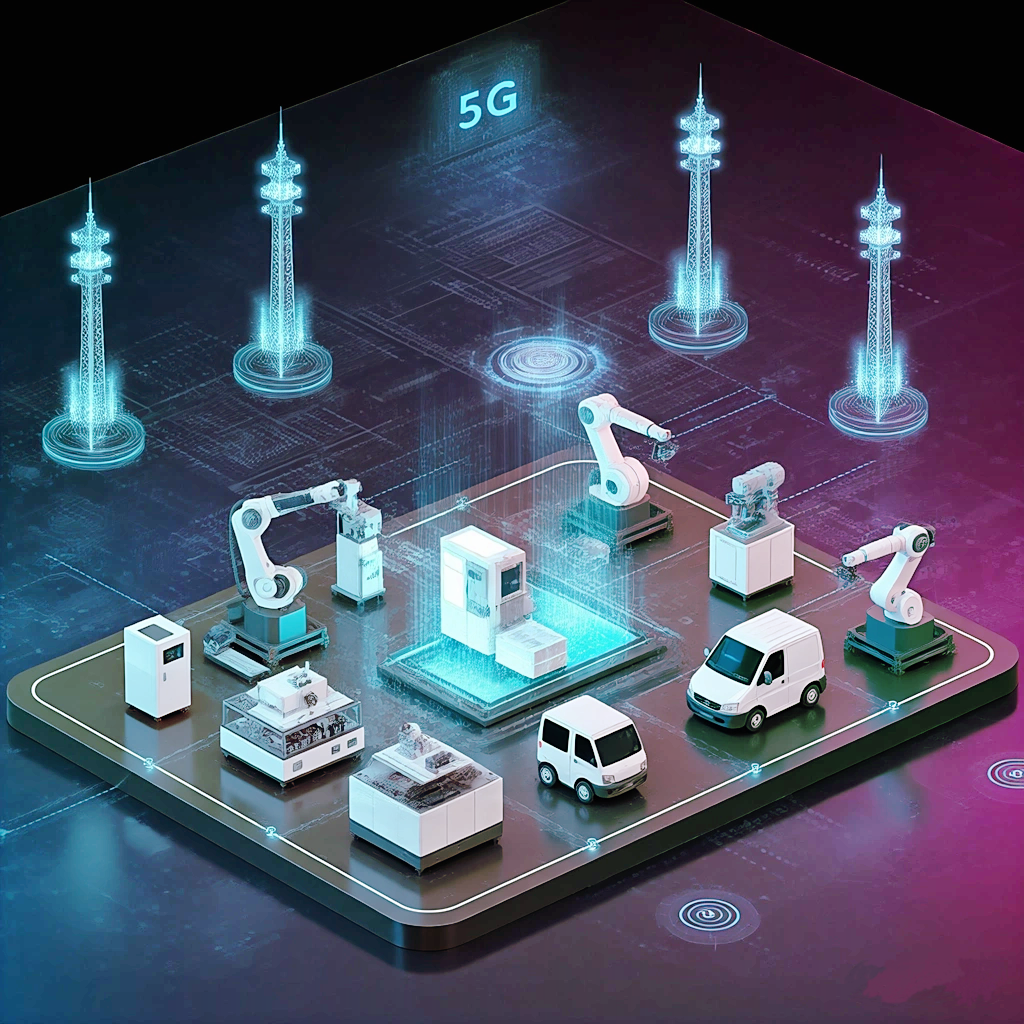

该车间基于忽米H-IIP工业互联网平台,打造了"端-边-云"协同的数字孪生架构体系。在边缘层部署自主研发的占星者5G边缘计算器,通过5G网络实现设备振动、温度等12类物理信号的毫秒级采集,单台设备数据采集点位达200+。平台层集成TensorFlow框架构建的工业AI模型库,包含设备故障预测、工艺参数优化等30+预训练模型,结合知识图谱技术建立设备故障因果关联网络。

通过数字孪生引擎构建车间3D虚拟模型,实现物理车间与数字车间的1:1映射。系统每秒处理设备数据量达150MB,孪生体状态更新延迟低于200ms,支持对2000+生产要素的实时动态监控。特别设计的虚实交互接口,使得工艺参数调整可在虚拟环境中完成90%的验证工作,显著降低现场调试成本。

创新应用:突破传统制造瓶颈

智能纠错防错体系

基于YOLOv5改进的视觉检测算法,在装配环节实现0.2mm精度的零部件识别。通过数字孪生体构建的虚拟检验站,可预先模拟12种常见装配错误场景,结合边缘端的实时图像分析,将质量检测环节前移至装配过程。实际应用显示,该系统成功拦截99.6%的潜在质量缺陷,较传统事后检测模式效率提升10.6倍。

自适应生产调度

采用强化学习算法构建的智能调度引擎,通过数字孪生体实时模拟不同生产排程方案。系统每15分钟自动生成最优生产计划,综合考虑设备负载率、在制品库存、能源消耗等8个维度指标。在高峰生产时段,该系统使设备综合效率(OEE)提升至92%,较行业平均水平高出18个百分点。

价值创造:量化转型成效

效率革命性突破

- 作业自动化率从35%提升至98.3%,关键工序实现"黑灯工厂"运作

- 人均产出从日均8台提升至19.6台,增幅达145%

- 设备意外停机时间减少73%,年度非计划停机损失降低1200万元

管理范式重构

通过数字孪生驾驶舱实现生产全要素可视化,管理层决策响应时间从平均4小时缩短至15分钟。跨部门协同效率提升显著:

- 质量部门与工艺部门协同效率提升65%

- 生产与物流部门数据同步延迟降低至500ms以内

- 设备维护响应时间缩短至8分钟

行业启示:数字孪生应用路径

该案例验证了数字孪生技术解决制造业三大核心痛点的有效性:

- 数据孤岛破解:通过标识解析体系实现设备、系统、平台间的数据互通,构建企业级数据中台

- 决策模式升级:将经验驱动转变为数据驱动,关键决策场景中AI建议采纳率达89%

- 价值链条延伸:数字孪生体成为企业核心资产,支持远程运维、虚拟调试等增值服务

忽米工业互联网平台已形成可复制的"1+3+N"实施模式:1个数字孪生基座,集成设备物联、智能分析、可视呈现3大能力,衍生出质量追溯、能耗优化等N个应用场景。这种模式在汽车零部件、装备制造等行业推广后,平均使企业数字化转型周期缩短40%,投资回报周期控制在18个月以内。

未来展望:智能制造新图景

随着5G-A技术的商用部署,数字孪生车间将向更高维度演进:

- 时空精度提升至亚毫米级,支持微米级加工过程的孪生映射

- 引入数字线程技术,实现产品全生命周期数据连续流动

- 构建行业级数字孪生体,形成跨企业的协同制造网络

该案例证明,当5G的高速率、工业AI的强算力与数字孪生的虚实融合能力深度耦合时,传统制造业的数字化转型将突破线性增长边界,开启指数级效能提升的新纪元。这种创新实践为离散制造业提供了可借鉴的数字化转型范本,标志着中国制造正在向"智造"阶段加速迈进。