背景介绍

工业界中的绝大多数金属零部件在服役期间的失效都来源于循环载荷作用下的疲劳破坏,然而相对于常规疲劳,微动疲劳容易被忽视却又难以避免,因此对工业零部件的使用寿命危害极大,通常被称为“工业的癌症”。微动疲劳是指在外部循环载荷的作用下,引起受法向力压缩而产生接触的零部件接触表面发生微幅相对切向运动(通常在微米量级),促使疲劳裂纹过早的萌生然后加速扩展,进而逐渐导致零部件破坏断裂的现象。

研究表明,接触应力,切应力,滑移类型,滑移幅值,表面粗糙度等因素都影响微动疲劳的寿命,导致零部件的服役寿命明显低于常规疲劳寿命;并且有相关研究表明这些影响因素之间互相耦合,给工程科研人员解决微动疲劳裂纹问题带来了很大的难度。

由于微动疲劳问题的边界条件复杂,很多因素都能够影响结构件的寿命,工程人员很难建立准确的数学模型描述寿命与系统载荷之间的关系。因此,部分科研人员把微动疲劳问题看成一个黑箱模型,通过神经网络拟合实际结果,最终为航空发动机研制提供一个定量的标准。神经网络训练过程中把实验条件作为神经网络的输入,把寿命值作为模型的输出。

由于实验条件限制,缺少实验数据,因此采用S. Fouvry(France)的实验数据Fouvry S, Arnaud P, Mignot A,et al. Contact size, frequency and cyclic normal force effects on Ti-6Al-4Vfretting wear processes: An approach combining friction power and contactoxygenation[J]. Tribology International, 2017.

| R | L | Pmax | Pmax-H | Rp | f | N | scar | V | ∑Ed | α(i) | φ(i) |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 10 | 3.5 | 133 | 525 | 1 | 5 | 5000 | 1 | 0.117 | 408 | 0.000286 | 0.098 |

| 20 | 10 | 267 | 525 | 1 | 5 | 5000 | 1 | 0.364 | 2010 | 0.000181 | 0.118 |

| 40 | 10 | 533 | 525 | 1 | 5 | 5000 | 2 | 0.727 | 5390 | 0.000135 | 0.428 |

| 80 | 8 | 1066 | 525 | 1 | 5 | 5000 | 3 | 0.632 | 6700 | 9.43E-05 | 0.356 |

| 80 | 8 | 533 | 371 | 1 | 5 | 5000 | 2 | 1.11 | 4390 | 0.000253 | 0.122 |

| 80 | 8 | 267 | 263 | 1 | 5 | 5000 | 1 | 0.256 | 2150 | 0.000119 | 0.123 |

| 80 | 8 | 133 | 186 | 1 | 5 | 5000 | 1 | 0.0831 | 1020 | 8.15E-05 | 0.0988 |

| 80 | 8 | 67 | 131 | 1 | 5 | 5000 | 1 | 0.13 | 562 | 0.000231 | 0.0689 |

| 80 | 8 | 1066 | 525 | 0.1 | 3 | 5000 | 1 | 0.727 | 3040 | 0.000239 | 0.0616 |

| 80 | 8 | 1066 | 525 | 0.25 | 3 | 5000 | 1 | 1.02 | 3900 | 0.000262 | 0.0715 |

| 80 | 8 | 1066 | 525 | 0.5 | 3 | 5000 | 2 | 1.13 | 5040 | 0.000224 | 0.106 |

| 80 | 8 | 1066 | 525 | 0.75 | 3 | 5000 | 2 | 1.29 | 6360 | 0.000203 | 0.11 |

| 80 | 8 | 1066 | 525 | 1 | 3 | 5000 | 3 | 1.18 | 7760 | 0.000152 | 0.119 |

| 80 | 8 | 1066 | 525 | 1 | 0.05 | 5000 | 1 | 2.55 | 5660 | 0.000451 | 0.00189 |

| 80 | 8 | 1066 | 525 | 1 | 0.11 | 5000 | 1 | 2.47 | 6020 | 0.00041 | 0.00441 |

| 80 | 8 | 1066 | 525 | 1 | 0.5 | 5000 | 1 | 2.2 | 5370 | 0.000409 | 0.0179 |

| 80 | 8 | 1066 | 525 | 1 | 1 | 5000 | 2 | 0 | 5420 | 0 | 0.0361 |

| 80 | 8 | 1066 | 525 | 1 | 2 | 5000 | 2 | 1.39 | 7380 | 0.000188 | 0.0984 |

| 80 | 8 | 1066 | 525 | 1 | 3 | 5000 | 3 | 1.18 | 7760 | 0.000175 | 0.155 |

| 80 | 8 | 1066 | 525 | 1 | 4 | 5000 | 3 | 0.847 | 7100 | 0.000119 | 0.189 |

| 80 | 8 | 1066 | 525 | 1 | 5 | 5000 | 3 | 0.632 | 6700 | 0.000943 | 0.223 |

| 80 | 8 | 1066 | 525 | 0.1 | 3 | 5000 | 1 | 0.727 | 3040 | 0.000239 | 0.0616 |

| 80 | 8 | 1066 | 525 | 0.25 | 3 | 5000 | 1 | 1.02 | 3900 | 0.000262 | 0.0715 |

| 80 | 8 | 1066 | 525 | 0.5 | 3 | 5000 | 2 | 1.13 | 5040 | 0.000224 | 0.106 |

| 80 | 8 | 1066 | 525 | 0.75 | 3 | 5000 | 2 | 1.29 | 6360 | 0.000203 | 0.11 |

| 80 | 8 | 1066 | 525 | 1 | 3 | 5000 | 3 | 1.18 | 7760 | 0.000152 | 0.119 |

| 80 | 8 | 1066 | 525 | 0.1 | 3 | 5000 | 1 | 0.727 | 3040 | 0.000239 | 0.0616 |

| 80 | 8 | 1066 | 525 | 0.25 | 3 | 5000 | 1 | 1.02 | 3900 | 0.000262 | 0.0715 |

| 80 | 8 | 1066 | 525 | 0.5 | 3 | 5000 | 2 | 1.13 | 5040 | 0.000224 | 0.106 |

| 80 | 8 | 1066 | 525 | 0.75 | 3 | 5000 | 2 | 1.29 | 6360 | 0.000203 | 0.11 |

| 80 | 8 | 1066 | 525 | 1 | 3 | 5000 | 3 | 1.18 | 7760 | 0.000152 | 0.119 |

| 80 | 8 | 1066 | 525 | 0.1 | 1 | 5000 | 1 | 1.08 | 3080 | 0.000352 | 0.0232 |

| 80 | 8 | 1066 | 525 | 0.25 | 1 | 5000 | 1 | 1.18 | 4230 | 0.000279 | 0.0305 |

| 80 | 8 | 1066 | 525 | 0.5 | 1 | 5000 | 1 | 1.47 | 5530 | 0.000267 | 0.0369 |

| 80 | 8 | 1066 | 525 | 0.75 | 1 | 5000 | 2 | 1.55 | 6680 | 0.000233 | 0.0382 |

| 80 | 8 | 1066 | 525 | 1 | 1 | 5000 | 2 | 2.02 | 8290 | 0.000244 | 0.0532 |

| 80 | 8 | 1066 | 525 | 0.1 | 0.11 | 5000 | 1 | 0.716 | 3220 | 0.000223 | 0.00244 |

| 80 | 8 | 1066 | 525 | 0.25 | 0.11 | 5000 | 1 | 1.3 | 3770 | 0.000346 | 0.00327 |

| 80 | 8 | 1066 | 525 | 0.5 | 0.11 | 5000 | 1 | 1.73 | 4890 | 0.000353 | 0.00338 |

| 80 | 8 | 1066 | 525 | 0.75 | 0.11 | 5000 | 1 | 2.7 | 6000 | 0.00045 | 0.00446 |

| 80 | 8 | 1066 | 525 | 1 | 0.11 | 5000 | 1 | 2.87 | 7150 | 0.000401 | 0.00514 |

| 80 | 8 | 1066 | 525 | 0.1 | 0.11 | 10000 | 1 | 2.52 | 6210 | 0.000406 | 0.00142 |

| 80 | 8 | 1066 | 525 | 0.5 | 0.11 | 10000 | 1 | 4.19 | 9760 | 0.000429 | 0.00289 |

| 80 | 8 | 1066 | 525 | 1 | 0.11 | 10000 | 1 | 5.69 | 16700 | 0.000342 | 0.00467 |

| 80 | 8 | 1066 | 525 | 0.1 | 1 | 10000 | 1 | 1.65 | 6000 | 0.000275 | 0.0152 |

| 80 | 8 | 1066 | 525 | 0.5 | 1 | 10000 | 1 | 2.34 | 11500 | 0.000204 | 0.0317 |

| 80 | 8 | 1066 | 525 | 1 | 1 | 10000 | 2 | 2.96 | 15700 | 0.000188 | 0.0424 |

| 80 | 8 | 1066 | 525 | 0.1 | 3 | 10000 | 1 | 1.11 | 6080 | 0.000182 | 0.0616 |

| 80 | 8 | 1066 | 525 | 0.5 | 3 | 10000 | 2 | 1.71 | 11200 | 0.000153 | 0.0829 |

| 80 | 8 | 1066 | 525 | 0.1 | 5 | 10000 | 1 | 0.877 | 6020 | 0.000146 | 0.0952 |

| 80 | 8 | 1066 | 525 | 0.5 | 5 | 10000 | 3 | 1.28 | 11100 | 0.000116 | 0.143 |

| 80 | 8 | 1066 | 525 | 1 | 5 | 10000 | 3 | 1.81 | 17200 | 0.000105 | 0.29 |

问题求解

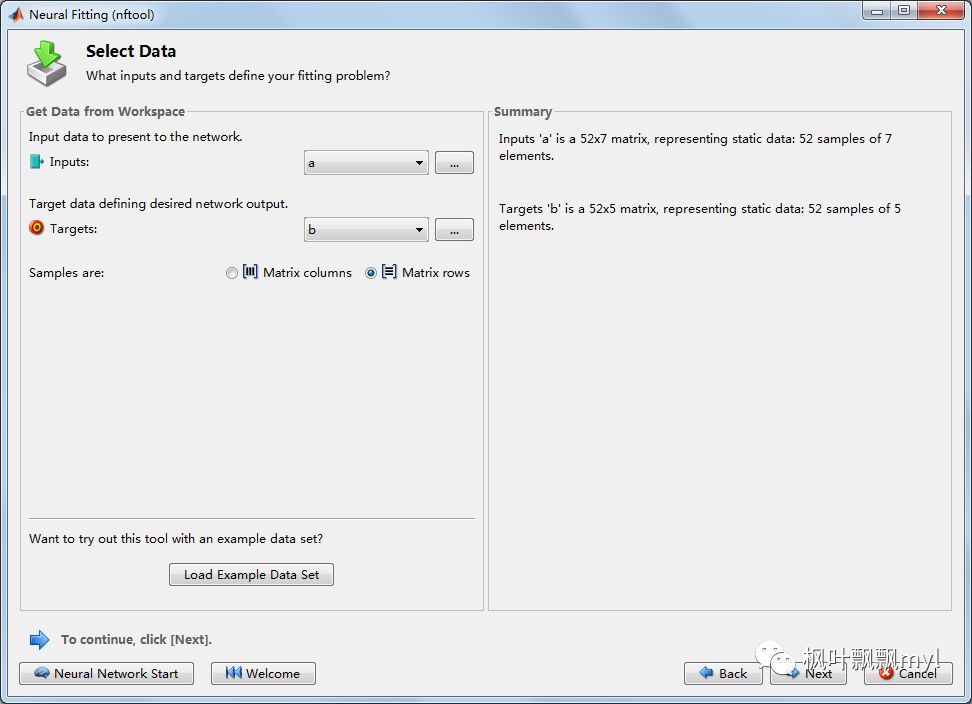

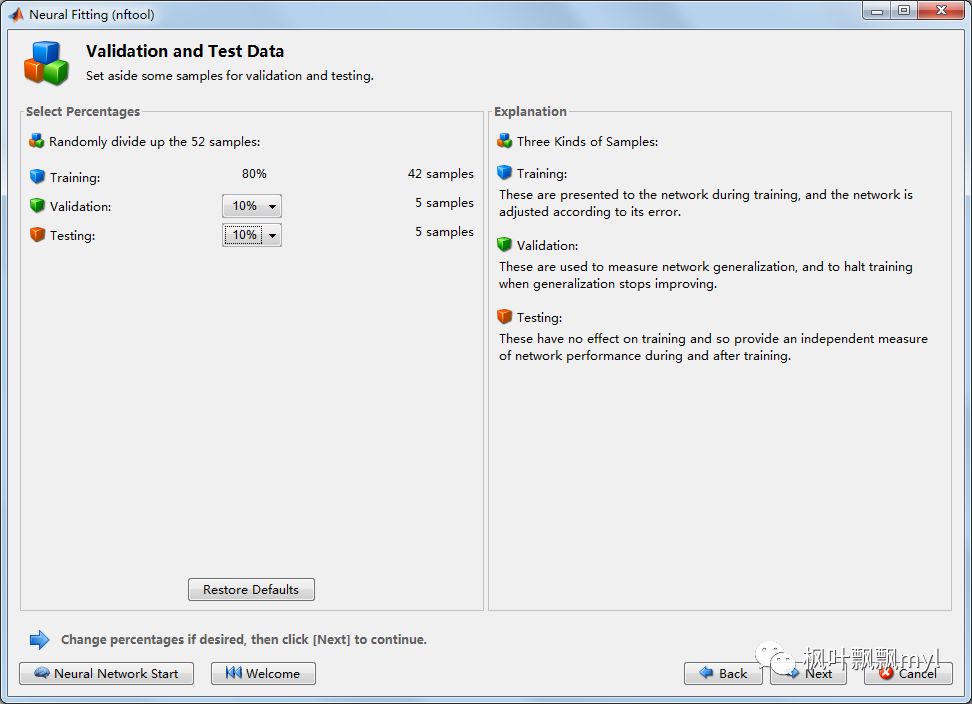

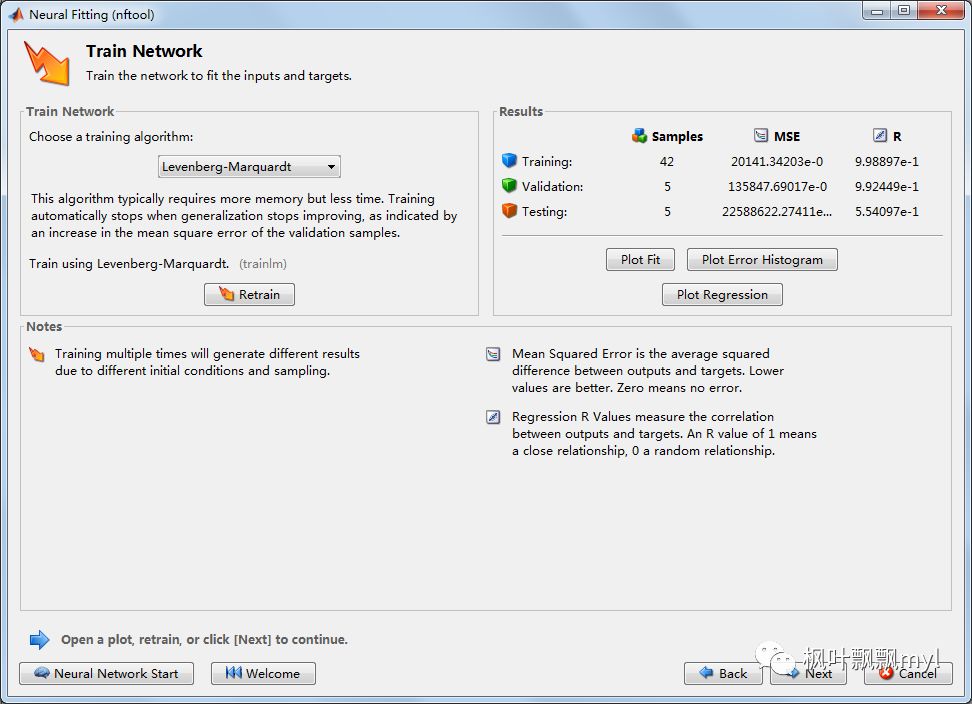

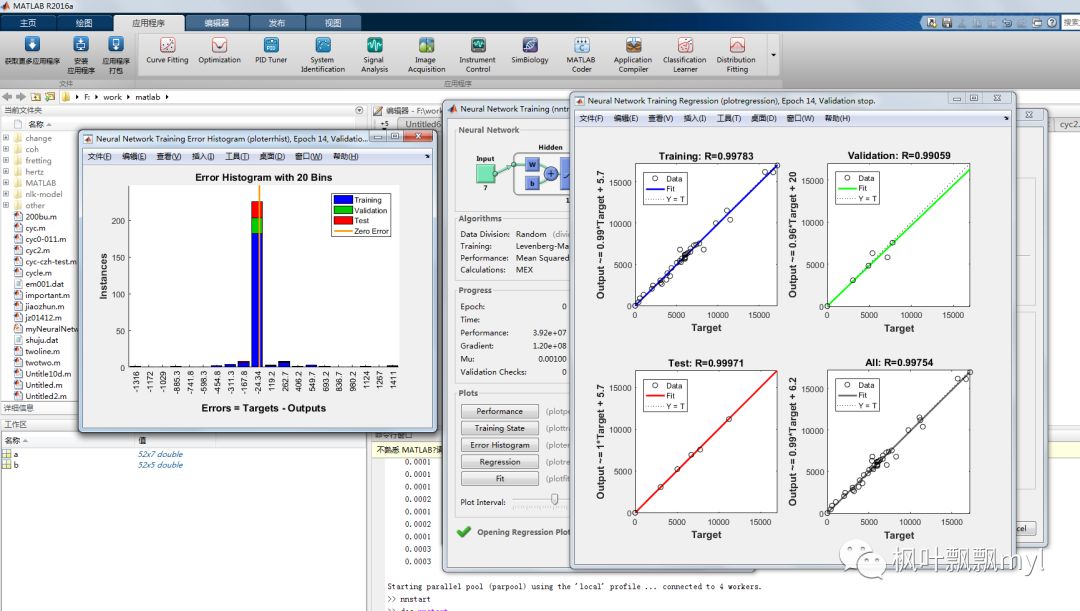

课题中采用MATLAB工具箱来研究微动疲劳温问题,建立微动疲劳寿命与pad(半径、厚度)、压力、频率等之间的关系。实验过程中采用42组数据进行模型训练,求解神经网络的参数,后续采用5组实验数据对模型的准确性进行验证;实验过程中调整隐含层节点数量,选择最佳的隐含层节点数(在本实例中是13),此时regression和Error Histogram如下图所示,结果表明神经网络具有非常好的拟合精度,预测的寿命与实际真值非常接近,有效的证明了该方法的有效性。

附:回归和神经网络的区别:人工神经网络和符号回归这两种方法都可以在不用预先定义模型的情况下建立自变量和因变量之间的关系,但是两者之间也有不同之处,人工神经网络更多关注在自变量和因变量之间的关系,回归分析更关注与目标系统的内部结构,建立自变量和因变量之间的数学模型。也就是说在根据已有的试验结果建立自变量和因变量两者之间的关系后,我们更多关注与在另一组实验条件下,系统的输出是多少,不关注目标系统的内部结构。