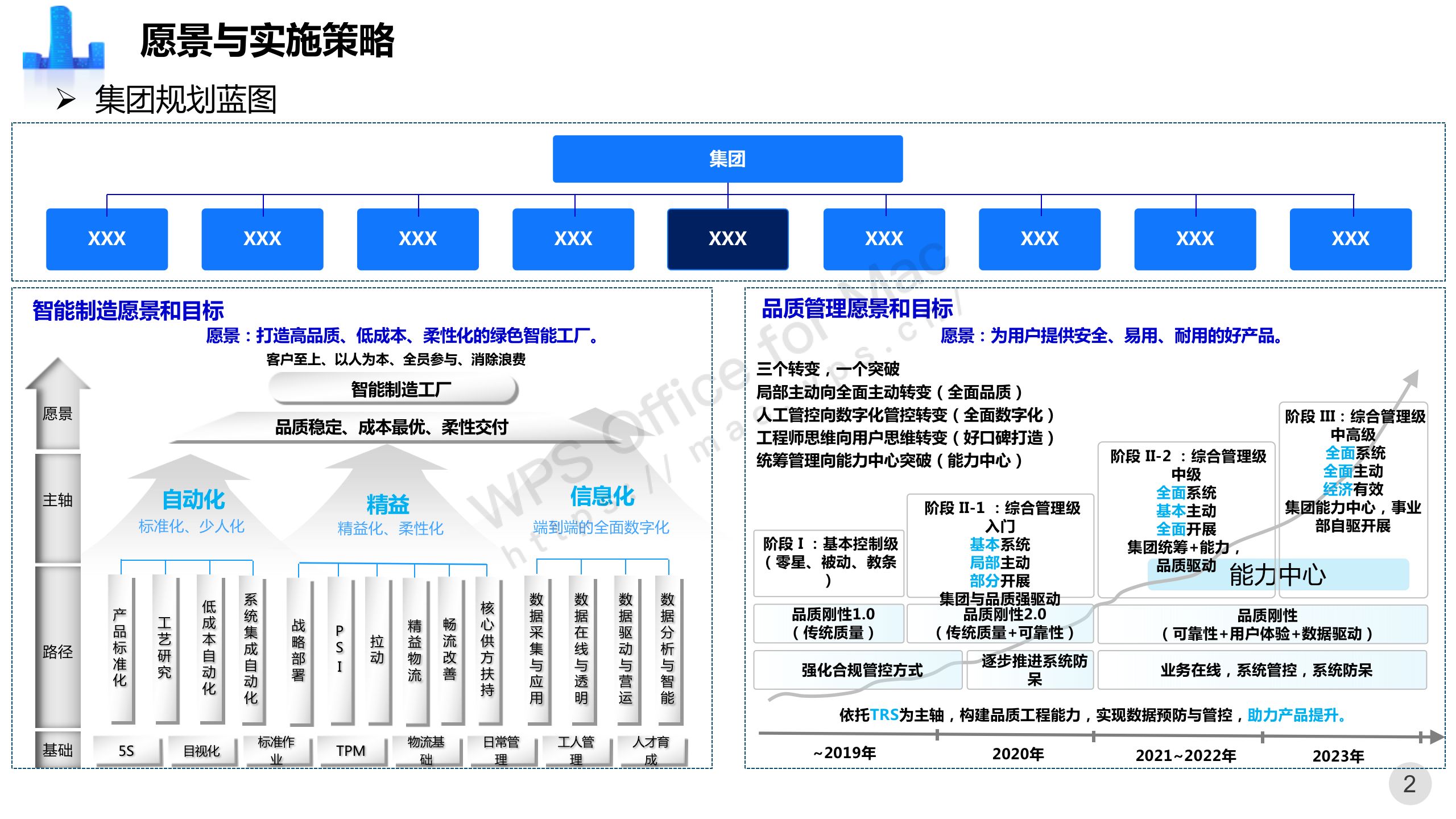

愿景与实施策略

工厂KPI承接

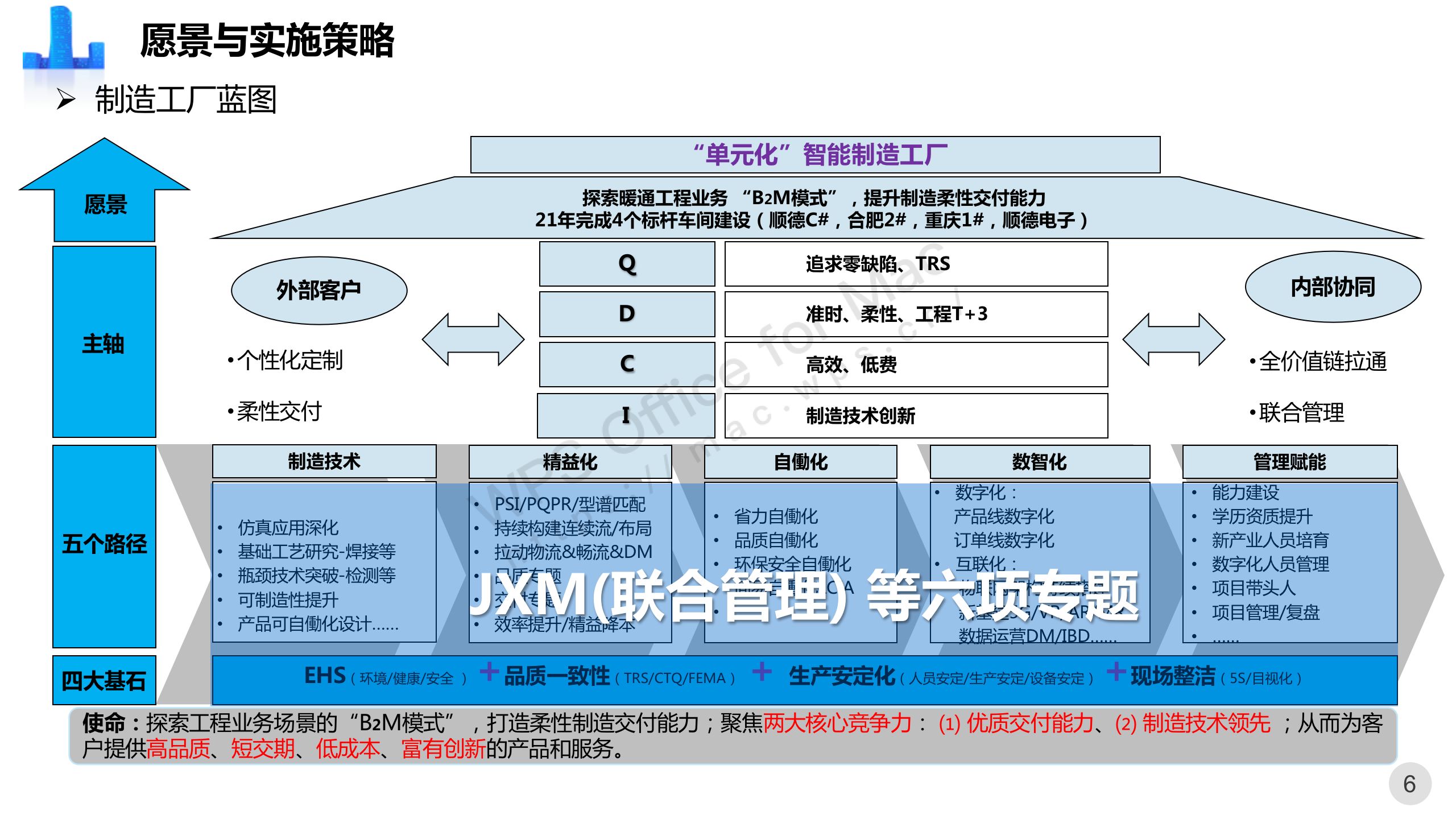

制造工厂蓝图

使命:探索工程业务场景的“B2M模式”,打造柔性制造交付能力;聚焦两大核心竞争力: ⑴ 优质交付能力、⑵ 制造技术领先 ;从而为客户提供高品质、短交期、低成本、富有创新的产品和服务。

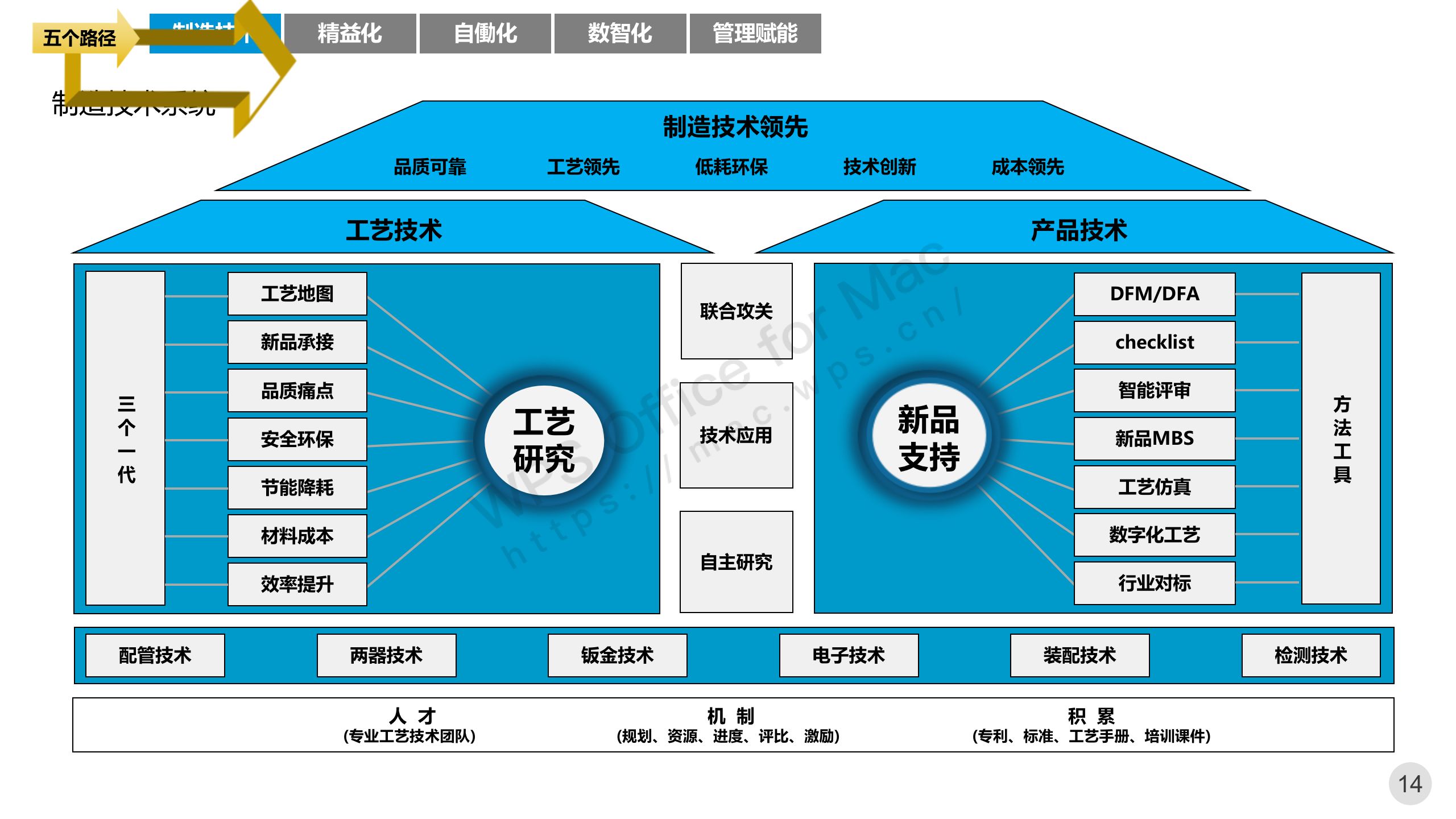

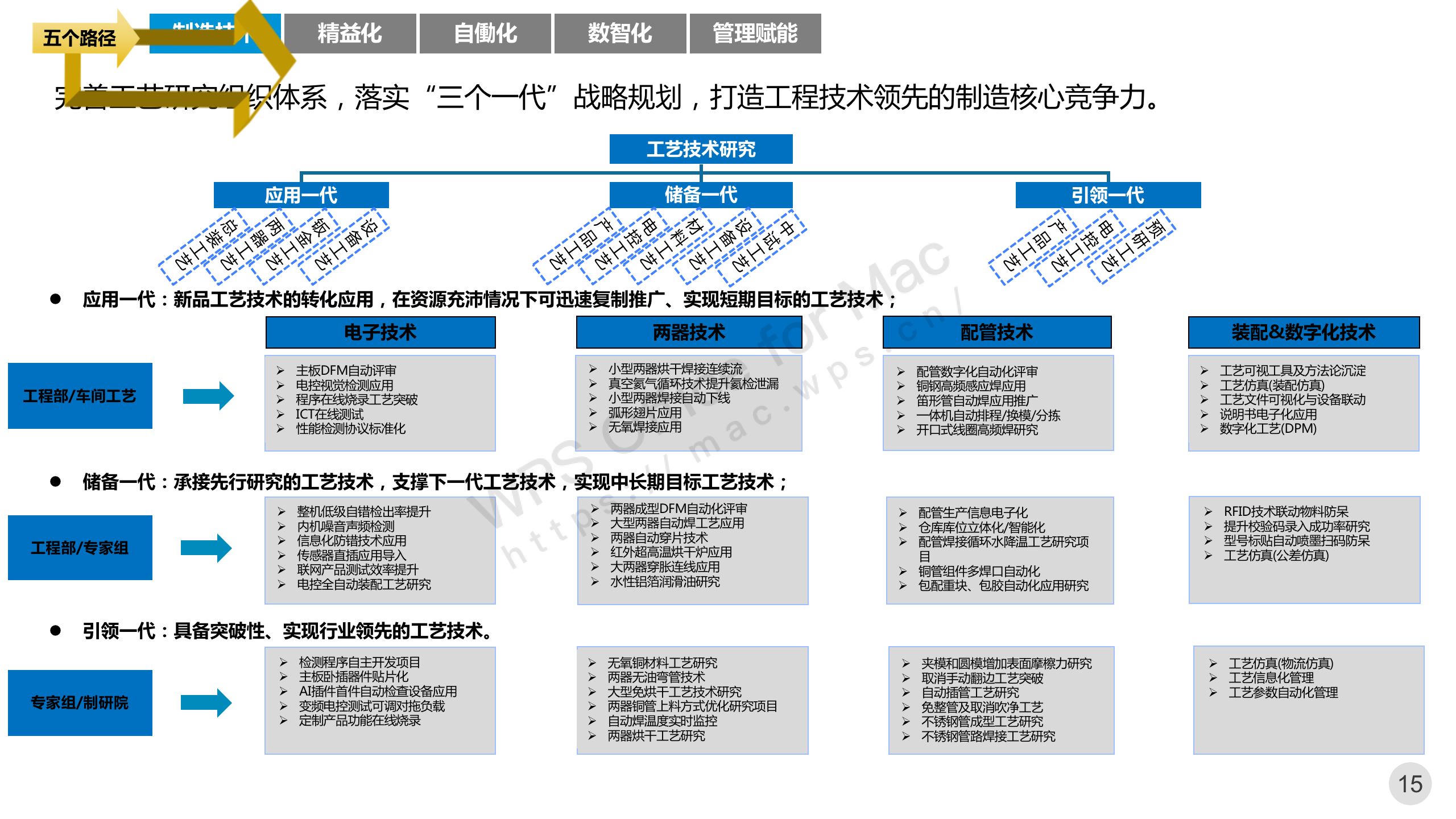

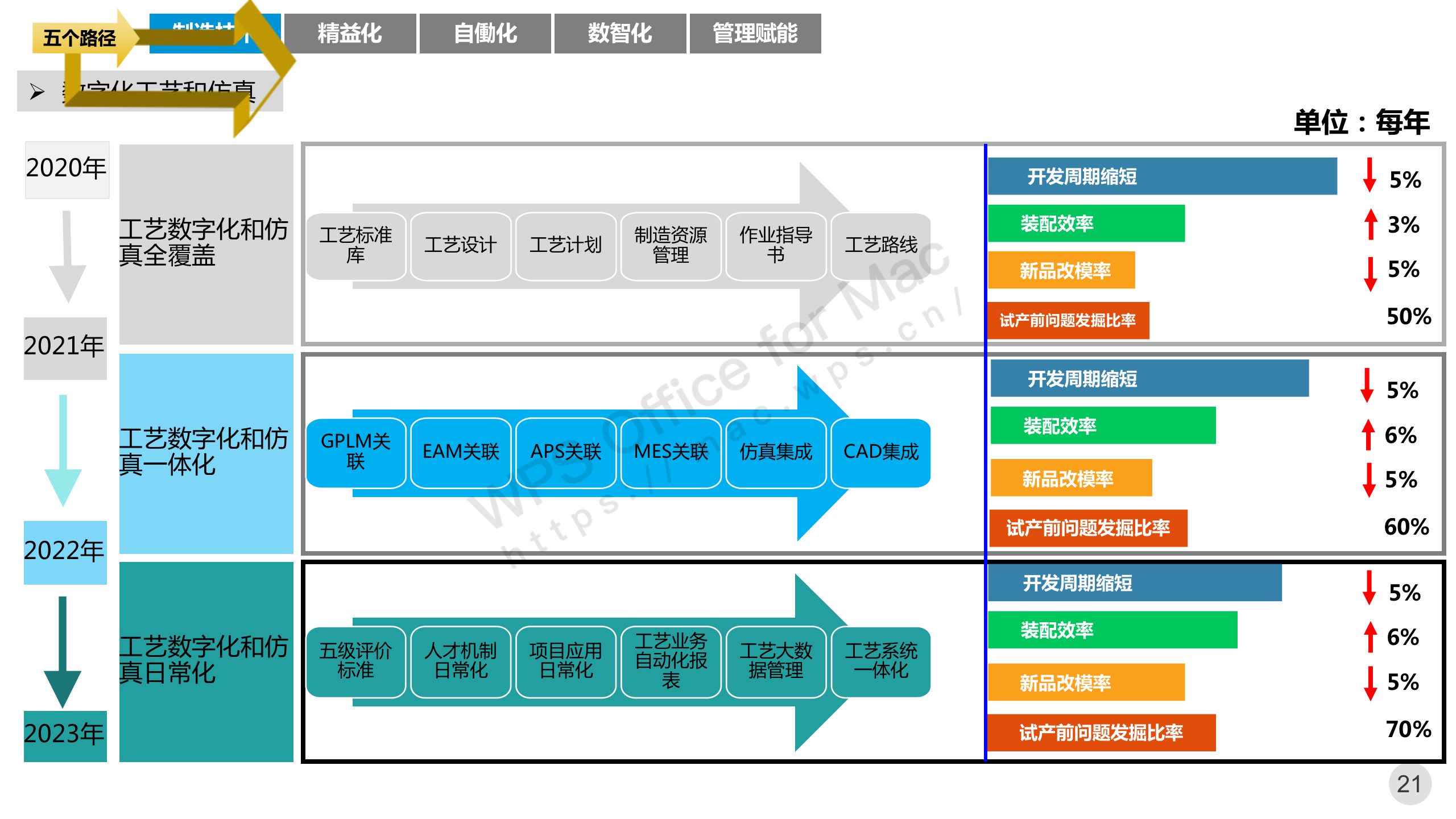

五个路径——制造技术

五个路径——制造技术

五个路径——制造技术

五个路径——制造技术19

五个路径——制造技术

五个路径——精益化

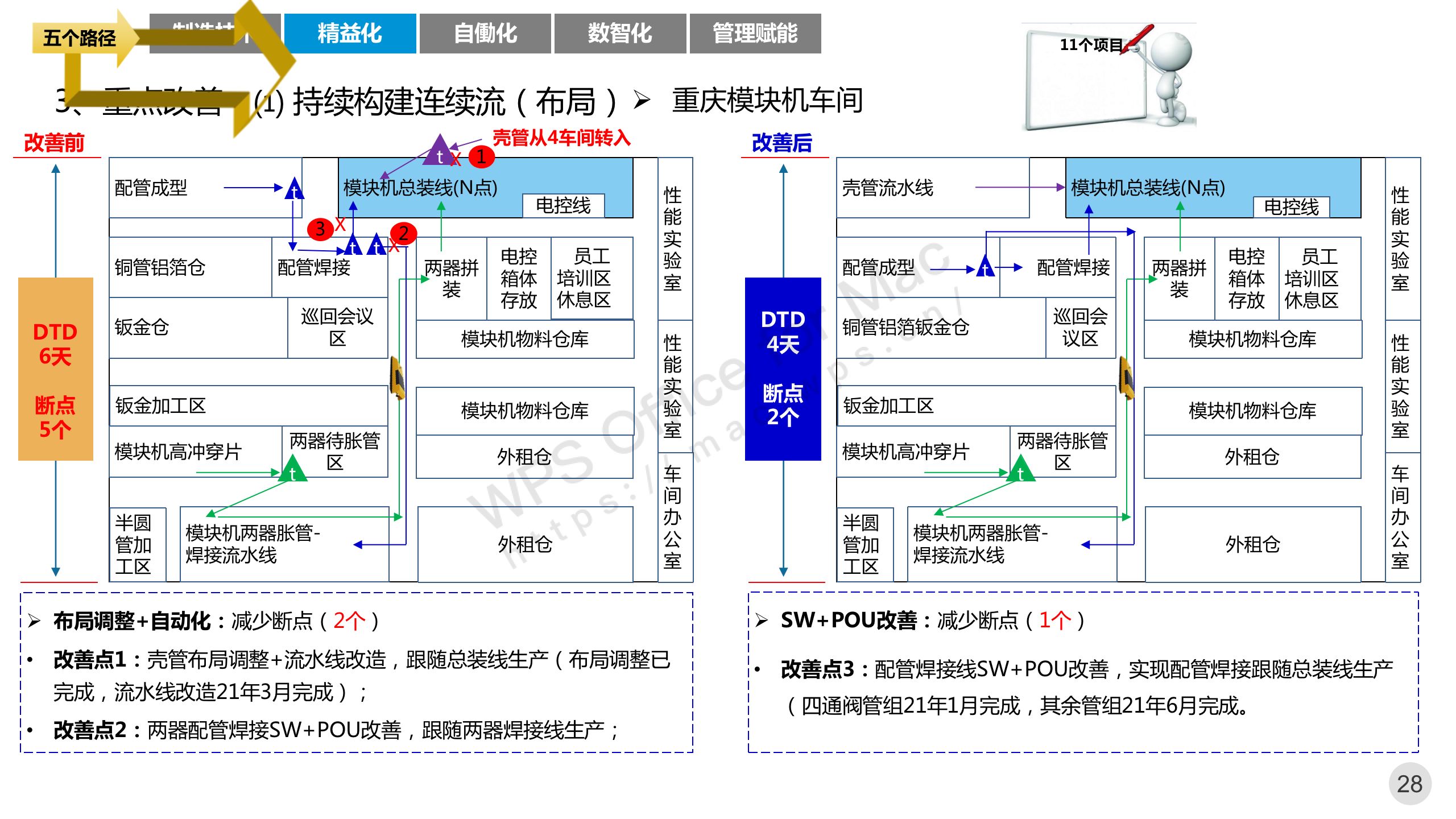

布局调整+自动化:减少断点(2个)

改善点1:壳管布局调整+流水线改造,跟随总装线生产(布局调整已完成,流水线改造21年3月完成);

改善点2:两器配管焊接SW+POU改善,跟随两器焊接线生产;

SW+POU改善:减少断点(1个)

改善点3:配管焊接线SW+POU改善,实现配管焊接跟随总装线生产(四通阀管组21年1月完成,其余管组21年6月完成。

3、重点改善:⑶ 物流路线优化

园区大物流优化

方案:

①改变大物流路线,改为北门入、西门和南面出;

②新增3#、7#之间行车道作为主通道辅路,减少迂回。

改善后:

①车辆迂回次数减少约15%;

②消除园区拥堵点4个,提升卸货效率;

③解决园区门口入厂前临停难问题,为提升园区管理水平打下基础。

C#大件物料配送

方案:

①大件物料调整至二楼,物料自动传送带上二楼入库,并经直梯直送总装工位。

改善后:

①大件物料消除工装车配送,减少物料配送距离45km/天;

②实现大件物料一个流。

C#小件物料配送

方案:

①小件物料转至西南角、压缩机/储液罐调至南面雨棚。

改善后:

①靠近总装线体;

②小件物料消除乘坐电梯跨楼层配送,减少配送距离2.4km/天

5#物流布局调整

方案:

①新增二楼夹层,实现物料从二楼跟线并自动配送总装;

②内机电控搬至5号厂房,通过悬挂链跟线配送。

改善后:

①减少5号厂房内部物料配送距离约65km/天;

②电控减少跨厂房运输距离约20.45km/天

4#物流布局调整

方案:

①散件物料调整至西面雨棚;

②钣金分装区调整至南面雨棚。

改善后:

①消除厂房内分装操作;

②实现物料配送一个流。

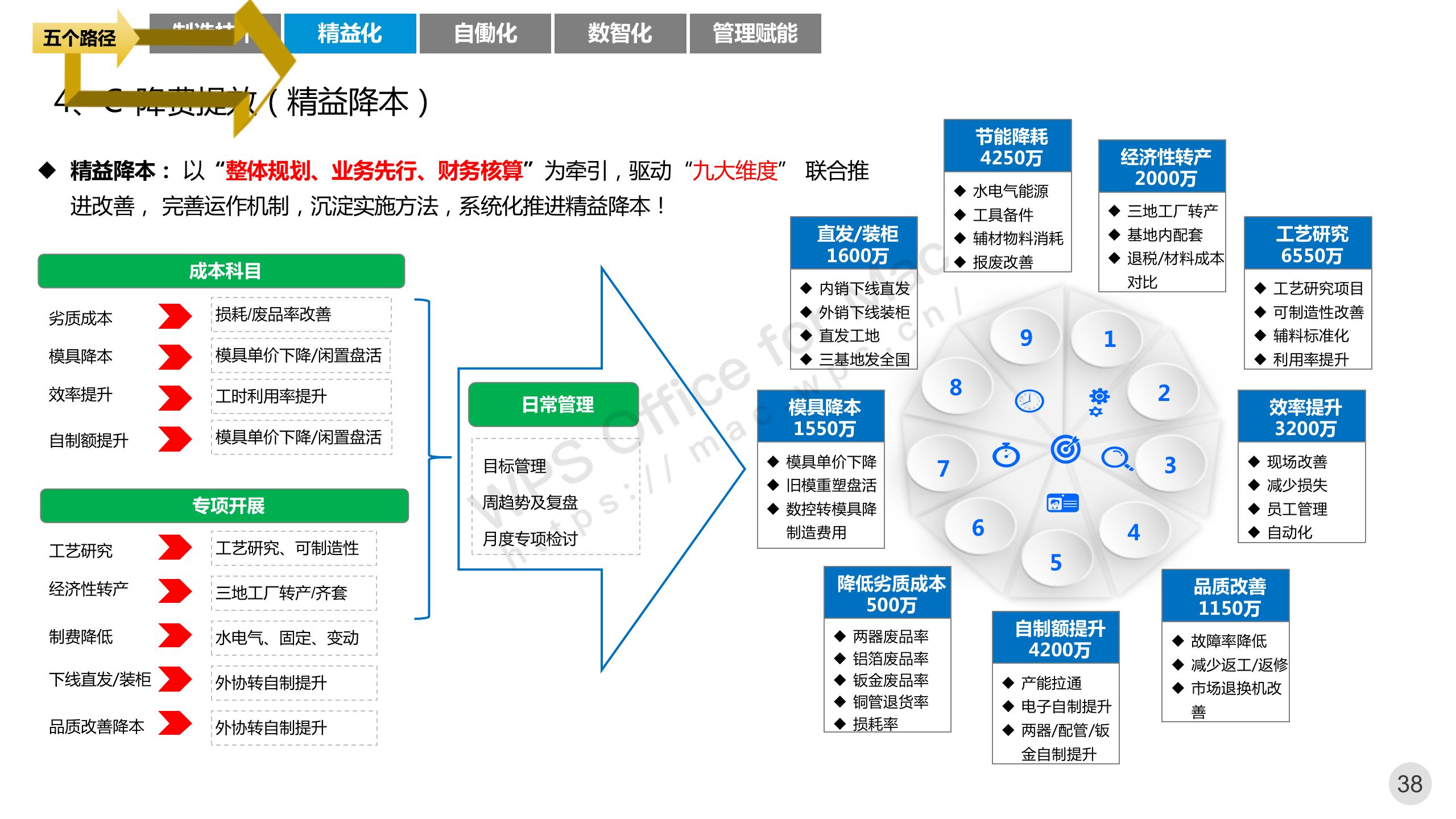

4、C-降费提效(精益降本)

下载完整方案,关注公种号“智慧方案文库”

下载完整方案,关注公种号“智慧方案文库”

文章引用的资料均通过互联网等公开渠道合法获取,仅作为行业交流和学习使用,并无任何商业目的。其版权归原资料作者或出版社所有,作者不对所涉及的版权问题承担任何法律责任。若版权方、出版社认为本文章侵权,请立即通知作者删除。